Характерная особенность расходоизмерительной практики заключается в том, что воспроизведение и передача значений расхода (градуировка и поверка расходомеров) осуществляется совокупностью „несоподчиненных", индивидуально аттестуемых технических комплексов (расхо-домерных установок, расходоизмерительных стендов), каждый из которых воспроизводит, по существу, поток рабочей среды (со своими физико-химическими свойствами — температурой, вязкостью, плотностью, составом), обладающий определенным (для данной установки) набором взаимосвязанных гидродинамических параметров (полем скоростей и давлений, пульсационными характеристиками и т. п.), в том числе и расходом.

В таких условиях наиболее рациональный путь обеспечения единства измерений расхода состоит в разработке и повсеместном внедрении унифицированных требований к узлам и элементам образцовых расходомер-ных установок, создании унифицированных методик их аттестации и оценок их реальной точности.

В общем случае любой расходоизмерительный стенд, любая расходо-мерная установка состоит из следующих технических систем: хранения и подготовки рабочей среды; воспроизведения потока рабочей среды; регулирования и измерения расхода.

Систему хранения и подготовки используют, в основном, в тех случаях, когда в качестве рабочих сред применяют жидкости. Она состоит

из резервуаров котором содержится и в который сливается (во время работы установки) рабочая жидкость; устройства для ее естественной или искусственной деаэрации и обеспечения определенных (требуемых) свойств (температуры, вязкости, состава! плотности или части из них).

Система воспроизведения потока должна обеспечивать равномерный, осесимметричный, стабилизированный поток рабочей среды на заданном участке трубопровода, где монтируется градуируемый или поверяемый расходомер. G-этой целью в систему включают устройства (насосы,-компрессоры, напорные баки), обеспечивающие подачу рабочей среды в испытательный трубопровод, и элементы стабилизации параметров потока (поля скоростей, статического давления, расхода).

При этом естественная стабилизация поля скоростей осуществляется соответствующим выбором длины испытательного участка, технологии его изготовления и монтажа.

Система регулирования и измерения расхода должна обеспечивать „уставку" любых дискретных значений расхода в рабочем диапазоне и точное измерение этих значений абсолютным методом, т. е. в соответствии с физическим определением расхода как количества вещества, протекающего через сечение потока в единицу времени.

Конструктивные особенности указанных систем, воплощенные в различных типах образцовых расходомерных установок, характеризуются метрологическим назначением последних, свойствами рабочих сред, номенклатурой параметров расхода (средние или мгновенные значения), подлежащих воспроизведению и измерению, принятыми единицами (массовые или объемные) и диапазоном измерения.

Рассмотренные ниже типы расходомерных установок составляют парк образцовой расходоизмерительной техники страны и понимание принципов их работы, предпочтительных областей применения является „альфой и омегой" метролога-расходомерщика.

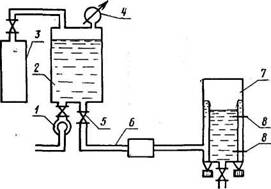

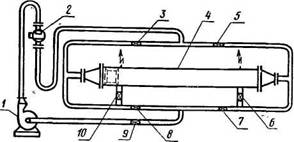

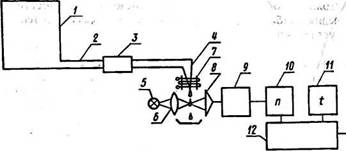

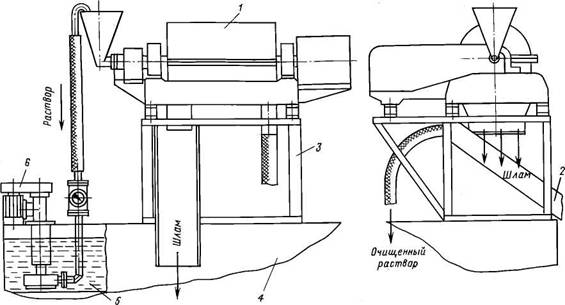

Статические расходомерные установки. Типовая схема статический расходомерной установки, работающей на воде или других взрывобез-опасных и нетоксичных жидкостях, приведена на рис. 86. Она состоит из следующих основных узлов и элементов:

сливного резервуара 8, в котором содержится и в который сливается рабочая жидкость. Конструкцию резервуара и его объем рассчитывают таким образом, чтобы предотвратить нагревание и обеспечить естественную деаэрацию жидкости за время ее пребывания в резервуаре при длительной работе установки. Поэтому объем резервуара должен быть в 2—3 раза больше, чем суммарный объем всех остальных элементов и коммуникаций, заполняемых жидкостью во время работы установки. Кроме того, как можно большим должен быть путь жидкости в резервуаре от мест слива’до мест забора ее насосом. Для этого резервуар снабжают различного рода лабиринтами, удлиняющими путь жидкости;

насоса 2, подающего жидкость из сливного резервуара 8 в напорный бак 1. Производительность насоса должна быть в 1,2—1,3 раза больше, чем верхний предел (максимальный расход) измерения установки;

Рис. 86. Схема статической расходомерной установки

напорного бака 1, обеспечивающего постоянный напор на испытательном участке установки. Бак снабжен системой переливных лотков, поддерживающих постоянный уровень жидкости, поступающей в бак. Для обеспечения требуемого максимального расхода и статического давления на установке напорный бак следует или монтировать на соответствующей (иногда довольно значительной) высоте, или заполнять в свободном пространстве над жидкостью нейтральным газом соответствующего давления. Высоту установки б.ака Я или давление в „газовой подушке" рп рассчитывают (исходя из равенства сил гидравлического давления и гидравлического сопротивления коммуникаций установки) по формуле

я=

id,"

(8.1)

где п — число участков трубопроводных коммуникаций установки с различными диаметрами dt и длинами /,-; f ,• — суммарный коэффициент местных сопротивлений (задвижек, колен, входа и выхода потока), установленных на i-м участке; X,- — коэффициент гидравлического трения i-ro участка; Qm — максимальный объемный расход на установке, м3/с.

Конструктивные элементы напорного бака выбирают, исходя из допустимых значений колебаний гидростатического напора в нем С/,д.

При „высотном" (без газовой „подушки") напорном баке рассчитывается суммарная длина переливных лотков по эмпирической формуле (справедливой для прямоугольных измерительных лотков)

£^0.50-%-. (8.2)

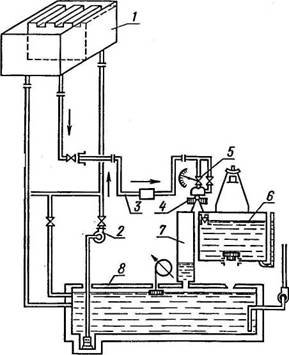

Для конструктивных расчетов напорного бака с „газовой подушкой" (рис. 87) используется выражение

сйд — Рп ————— — , (8.3)

где Fr — объем „газовой подушки" /; Fc площадь поперечного сечения сливной камеры //; FR — площадь внутреннего сечения бака; h’c — колебания уровня жидкости в сливной камере //, расчетные значения которых поддерживаются следящей уровнемерной системой УС, сблокированной с регулировочной задвижкой РЗ; h’3 — колебания уровня жидкости в свободной поверхности над сливной камерой, расчетные значения которых обеспечиваются кольцевым водосливом, образованным ее стенкой.

Варьируя, входящими в формулу (8.3) значениями Fc, FH, VT, ti3 и h’c при заданныхр„, с^д.добиваются оптимальных конструктивных решений.

Для уменьшения габаритных размеров напорного бака в случае, если по расчету получаются большие значения объема „газовой подушки", целесообразно блокировать его с дополнительным газовым ресивером;

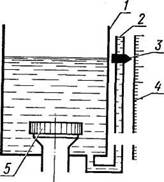

устройства 6 (см. рис. 86) для измерения количества жидкости, протекающей через установку за определенный промежуток времени. Эти устройства в зависимости от единиц измерения расхода бывают двух типов: объемные и массовые (на рис. 86J показано массовое устройство — весы). Объемное устройство (рис. 88;, измеряющее количество протекшей через установку жидкости в единицах объема, представляет собой мерный бак 1, снабженный водомерной трубкой 2 и реечной шкалой 4 с визиром 3. Деления на реечной шкале соответствуют определенному при калибровке бака объему в данной отметке шкалы. Шкалу мерных баков градуируют (калибруют) с помощью образцовых мер вместимости (образцовых мерников) или весовым методом.

Уровень жидкости в водомерной стеклянной трубке, а следовательно, и в мерном баке устанавливают при помощи визирного устройства, исключающего погрешность вследствие параллакса. В ряде случаев для удобства отсчета водомерные трубки снабжаются легкими эбонитовыми поплавками.

Мерные баки могут быть изготовлены как цилиндрической, так и прямоугольной формы. Габаритные размеры бака (площадь сечения F6 и высота Н) и цена деления шкалы Дш, определяемая ценой деления реечного указателя и конструкцией визирного устройства (нониусного или

■YD

Е —

Рис. 87. Напорный бак с „газовой подушкой"

Рис. 88. Объемное устройство для измерения количества жидкости

безнониусного), должны соответствовать допускаемой погрешности отсчета 6д. При проектировочных расчетах мерных баков применяют следующее исходное уравнение

5П = ——, (8.4)

где ^Pmin — минимальный рабочий объем мерного бака, обычно принимаемый равным половине номинального (полного) объема.

Для слива рабочей жидкости мерные баки снабжают сливными устройствами 5, в большинстве случаев являющимися грузовыми клапанами. Грузовой клапан представляет собой цилиндрический груз с резиновым торцом. Под действием собственного веса груз прижимается к седлу сливного патрубка, и резиновый торец обеспечивает герметичность клапана. Груз поднимается и опускается или с помощью ручного рычажного механизма, или с помощью электрических дистанционных устройств.

Для измерения количества рабочей жидкости в единицах массы применяют циферблатные весы или образцовые грузопоршневые весы, на платформу которых устанавливают резервуар, оборудованный смотро-

вым стеклом или автоматическим поплавковым устройством для предотвращения перелива резервуара.

Объемные устройства более просты, однако имеют ограниченную область применения (только для маловязких жидкостей) и существенно уступают по точности весовым. Так, наиболее совершенные объемные расходомерные установки имеют предельную погрешность 0,15—0,20%, в то время как массовые — 0,05—0,10 %.

Рядом с объемным или весовым устройством устанавливают пролетный бак 7 (см. рис. 86), обеспечивающий отвод в сливной резервуар потока рабочей жидкости в промежутке между измерениями ее количества. Иногда вместо пролетного бака устанавливают второй мерный бак или весовое устройство. В этом случае установка может работать непрерывно: пока один бак заполняется, на другом отсчитывают показания, а затем этот бак опорожняется;

устройства 5 (см. рис. 86), регулирующего расход на установке.

В качестве задатчика требуемого значения расхода на установках могут применяться различные задвижки и вентили. О предварительном значении задаваемого расхода (точное определяется по показаниям установки) судят или по показаниям установленного в систему регулирования расходомера, или по перепаду давления на самом устройстве. Первый способ дорбг и требует длинных прямых участков; второй — сложен и весьма грубТв связи с нелинейностью и изменениями характеристик обычных задвижек и вентилей. Поэтому в последнее время для регулирования расхода на высокоточных расходомерных установках, оборудованных системой поддержания и стабилизации гидростатического напора, стали применять специальные регулировочные вентили, обеспечивающие линейную пропорциональность между ходом их рабочего органа и расходом протекающей жидкости.

В качестве таких устройств используются либо задвижки с перфорированными втулками, либо игольчатые вентили с логарифмической формой регулировочной иглы.

„Пропорциональные" регулировочные устройства (обладающие устойчивой линейной зависимостью между расходом и перемещением регулирующего органа при постоянном статическом напоре в системе) могут одновременно являться и задатчиками и достаточно точными измерителями расхода, что обусловливает перспективность их применения в образцовых расходоизмерительных системах;

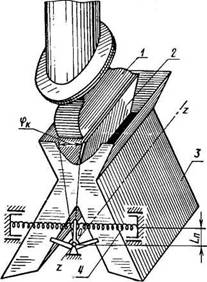

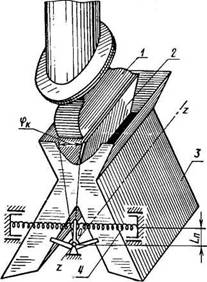

перекидного устройства 4 (см. рис. 86), направляющего поток рабочей жидкости или в мерный бак (резервуар весового устройства) в начале опыта, или в пролетный бак при окончании опыта (наливе мерного бака до требуемой отметки шкалы). Для „переброски" потока могут применяться перекидные устройства различных типов, например, поворотные трехходовые краны, пневматические или электрические клапаны, гибкие рукава, поворотные разделительные коробы. Причем, наибольшее распространение в отечественных расходомерных установках получил последний тип перекидных устройств — поворотные разделительные коробы (рис. 89). Перекидное устройство работает следующим образом.

|

|

Поток жидкости из "трубопровода по левому рукаву короба 3 поступает в мерный бак или весовой резервуар установки. При „переброске" потока короб с помощью приводного механизма 4 поворачивается вокруг оси О, перерезает поток жидкости перегородкой 2 и направляет его по правому рукаву в пролетный бак. При повороте короб воздействует на механические прерыватели (реле), которые подают импульсы на начало и конец счета времени прибором, измеряющим длительность налива жидкости в мерный бак или весовой резервуар. Для уменьшения продолжительности поворота короба струю жидкости на выходе из трубопровода деформируют в узкую прямоугольную струю насадком 1. Одной из основных характерис-

Рис. 89. Подвижной разделительный ко- тик перекидного устройства, влия-

роб (перекидное устройство) ющей

на ТОЧНОсть образцовых рас-

ходомерных установок, является

разновременность срабатывания перекидного устройства At при „переброске" потока из мерного бака в пролетный и наоборот — из пролетного бака в мерный. Чем меньше At, тем меньше влияние на точность установки переходных процессов, происходящих при повороте короба.

Зависимость дополнительной систематической погрешности установок 8р

от At для различных типов приводных механизмов, обеспечивающих поворот короба, приведена ниже:

Привод Зависимость Ьрот At

С падающим грузом klAt3

Электромагнитный к2 (дг )

или соленоидный к}

sin к. At

sin к. At

_Af)

T — продолжительность налива жидкости в мерный бак; t — средняя продолжительность поворота короба; Рн — усилие,развиваемое электромагнитом или со-

леноидом при начальном положении сердечника; п — число дружин в пружинном приводе;, с— жесткость пружины; Ьн — размер выходного Сечения насадки/ (см. рис. 67) в плоскости поворота короба; / — момент инерции всех вращающихся относительно оси О деталей перекидного устройства, включая и жидкость, находящуюся в коробе; Мп — момент силы, развиваемой приводным механизмом, относительно оси вращения; LH, Lw у>к

— см. рис. 89.

Для уменьшения величины At, а следовательно, и вызываемой ею погрешности, обычно применяют быстродействующие приводные механизмы, обеспечивающие срабатывание (поворот) перекидного устройства за 0,01-0,02 с;

испытательного участка 3 (см. рис. 86), на котором воспроизводят равномерный осесимметричный и стабилизированный поток рабочей жидкости, и на котором устанавливают градуируемые или поверяемые расходомеры. Длина испытательного участка должна быть, как правило, не менее 100 диаметров трубопровода, из которого он монтируется. Непосредственно перед испытательным участком подводящий трубопровод не должен иметь сложных пространственных колен, способствующих винтообразному движению потока. Регулировочное устройство следует устанавливать на выходном конце испытательного участка, чтобы при всех рабочих режимах сечение испытательного участка бьшо полностью заполнено рабочей жидкостью и для уменьшения деформаций потока на входе в испытательный участок;

прибора для измерения продолжительности налива рабочей жидкости в мерный бак или резервуар весового устройства. Обычно для измерения длительности налива применяют точные электрические хронометры, электронные секундомеры или счетчики импульсов.

В состав расходомерных установок должны также входить средства измерений статического давления на испытательном участке и физико-химических свойств рабочей жидкости.

Основная особенность статических расходомерных установок (определяющая их название) состоит в том, что процессы воспроизведения потока рабочей жидкости и измерения ее расхода на этих установках как бы „разорваны" во времени. Это значит, что расход измеряется лишь после того, как определенное количество рабочей жидкости протекло через испытательный участок и заполнило определенный объем мерного бака. Обычно, для уменьшения погрешностей, связанных с осреднением значений расхода, рабочий объем мерного бака выбирают таким, чтобы время его заполнения при максимальном расходе было больше 40—60 с.

Вследствие отмеченного статические расходомерные установки, являясь на сегодняшний день наиболее точными средствами градуировки и поверки расходомеров (статическая весовая установка с предельной погрешностью 0,05 % принята в настоящее время в качестве государственного первичного эталона единицы расхода), могут воспроизводить и измерять лишь осредненные за достаточно большой промежуток времени значения расхода.

Динамические расходомерные установки. В отличие от статических в динамических расходомерных установках процессы воспроизведения

потока и измерения его расхода совмещены во времени, осреднение количества рабочей среды осуществляется за достаточно малые промежутки времени. Вследствие этого данные установки могут использоваться (в основном и используются) для воспроизведения и измерения мгновенных значений расхода.

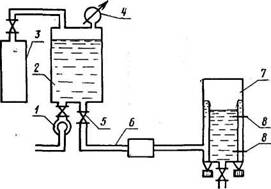

Естественно, малое время осреднения существенно снижает требования к стабильности расхода на испытательном участке. Поэтому, как правило, динамические установки работают без системы стабилизации напора. Принцип действия динамических установок (рис. 90) заключается

Рис. 90. Схема динамической расходомерной установки

в следующем. Рабочая жидкость насосом 1 закачивается в напорный бак 2, в котором пневматической системой 3 (компрессор или баллон с нейтральным газом) создается определенное статическое давление, контролируемое манометром 4. В процессе опыта открывается вентиль 5 и рабочая жидкость выдавливается из напорного бака через испытательный участок б в измерительный бак 7. Измерительный бак оборудован датчиками уровня 8 (объемные динамические установки) или выставлен на тензометрических датчиках (весовые динамические установки). В первом случае, измеряя объем порции поступающей жидкости между двумя уровнемерами и соответствующий промежуток времени, определяют дискретные значения расхода. Во втором случае можно получить непрерывную запись значений весового количества наливаемой жидкости, соответствующую запись времени и определить непрерывные (аналоговые) значения расхода. Существуют и уровнемеры (например, ультразвуковые), позволяющие непрерывно измерять объем наливаемой в измерительный бак жидкости.

Динамические установки просты по конструкции (нет систем стабилизации напора, перекидных устройств), позволяют воспроизводить и измерять мгновенные (точнее осредненные за малый промежуток времени) значения расхода, однако точность этих установок существенно ни-

же точности статических. Кроме ограниченной точности существующих уровнемеров и тензометрических датчиков это обусловливается и рядом специфических погрешностей, вызываемых динамическими свойствами измерительных систем, колебаниями уровня и реакцией струи жидкости при заполнении измерительного бака и, самое главное, „разбалансом" измеренного установкой и реально протекшего через испытательный участок количества рабочей жидкости. Поясним последнее. На рис. 91 схематически показан измерительный бак динамической расходомерной

установки, наполняемый из сливной трубы рабочей жидкостью. Измерительный бак „начинает работать", т. е. уровень заполняющей его жидкости начинает превышать нулевую отметку в то время, когда через любое сечение испытательного участка уже протекает некоторое количество жидкости, заполняющее трубопровод от данного сечения до выходной кромки сливной трубы и находящееся в свободно падающей от выходной кромки до нулевой отметки бака струе. Обозначим зто количество Fo. Когда уровень жидкости в баке поднимется до отметки ht и первый уровнемеру\ „выдаст" сигнал, соответствующий измеренному количеству Vx, через испытательный участок будет протекать количество жидкости, равное Fi + Fo- Причем, V’u будет меньше Fo на объем AVt части струи, ограниченной отрезком Ai. При этом измеренный расход Q = Fi/f i, где tx — продолжительность заполнения бака до высоты At, в то время как действительный расход

При срабатывании второго уровнемера^ на отметке А2 измеренное количество жидкости будет отличаться от действительного на значение объема части струи, ограниченной отрезком (А2 — ^0 и т. д.

При срабатывании второго уровнемера^ на отметке А2 измеренное количество жидкости будет отличаться от действительного на значение объема части струи, ограниченной отрезком (А2 — ^0 и т. д.

Для компенсации данной погрешности вводят соответствующие расчетные поправки.

Отмеченные особенности динамических установок (малое’ время осреднения, совмещение процессов воспроизведения и измерения расхода) не позволяют свести их погрешности к уровню менее 0,2-0,3 %.

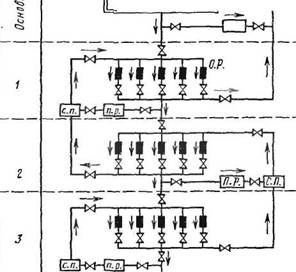

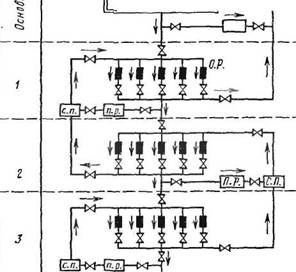

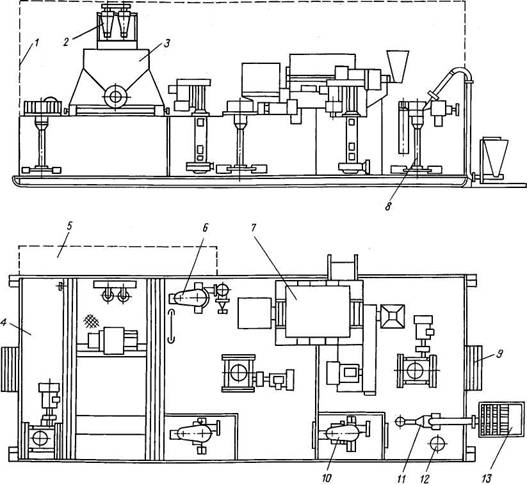

Специальные установки для воспроизведения больших значений расхода. Создание образцовых расходомерных установок для воспроизведения больших (от тысячи до десятков гысяч м3/ч) значений расхода по рассмотренным выше „классическим" схемам требует больших капиталовложений, связанных, в основном, с разработкой, и изготовлением соответствующей измерительной аппаратуры, больших производственных площадей, большого времени на аттестацию. Поэтому данные установки целесообразно создавать по иной принципиальной схеме (рис. 92), получившей в последние годы (благодаря усилиям метрологических ин-

Ступень передачи

Ступень передачи

Элементы системы

Исходное оПразцодое устройство

Исходное оПразцодое устройство

Рис. 92. Принципиальная схема системы для воспроизведения больших значений расхода:

Рис. 92. Принципиальная схема системы для воспроизведения больших значений расхода:

ОР — образцовый расходомер; ПР — поверяемый расходомер; СП — система подачи жидкости

ститутов и приборостроительных организаций) достаточно широкое распространение в отечественной расходоизмерительной практике.

В качестве образцовых средств измерения расхода на этих установках используют серийно изготовляемые расходомеры (электромагнитные, турбинные и другие), аттестованные непосредственно на рабочих местах (на испытательных участках установки). Образцовые расходомеры устанавливаются в п параллельных трубопроводах, ответвленных от основного, на’ котором воспроизводится измеряемый поток. Верхние пределы измерений образцовых расходомеров Q^ и число параллельных трубопроводов выбирают таким образом, чтобы возможно было обеспечить воспроизведение и измерение определенных дискретных значений расхода (обусловленных числом и значением расчетных точек в диапазоне измерений градуируемых или поверяемых на установке расходомеров) , используя образцовые приборы только на верхних пределах измерений (т. е. с максимальной точностью). Например, воспроизведение любых значений расхода в диапазоне 100—1000 м3/ч через каждые 10 % верхнего предела возможно осуществить параллельной установкой шести расходомеров с Q&, равными соответственно 100: 100: 200; 200: 200; 200 м3/ч, или пяти расходомеров с Qm, равными 100: 200; 200; 200; 300 м3/ч и т. д.

Оптимальное соотношение между Q^ и п выбирают из экономических соображений и наличия-исходных средств аттестации и градуировки образцовых расходомеров. Причем образцовые расходомеры можно также градуировать и аттестовывать на установке с т параллельными трубопроводами. В этом случае наибольшее воспроизводимое такой двухступенчатой системой значение расхода будет в т • п раз больше верхнего предела измерений исходной установки, на которой градуируют образцовые расходомеры первой ступени. Создавая двух-, трех-, А;-ступенчатые системы, возможно получить сколь угодно большие значения воспроизводимых расходов. Это основное преимущество подобных расходоизме-рительных систем, обусловливающих перспективность их практического использования.

Вторым достоинством таких систем является свойство автокомпенсации случайных погрешностей используемых расходомеров, вследствие которого случайная погрешность всей системы с п параллельно работающими расходомерами в \/ п раз меньше относительной случайной погрешности каждого из них. Именно это обстоятельство позволяет использовать в описанных образцовых установках промышленные расходомеры ограниченной точности.

С целью аттестации расходомеров непосредственно на рабочих местах установки на большие расходы целесообразно гидравлически объединять с исходными образцовыми установками, обеспечивающими градуировку и аттестацию расходомеров первой ступени.

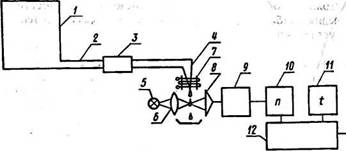

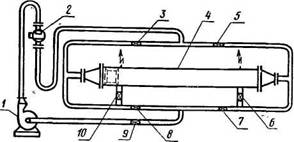

Специальные установки для воспроизведения сверхмалых (капельных) расходов. Принципиальная схема капельно-жидкостной установки приведена на рис. 93. Установка работает следующим образом. Рабочая жидкость из бачка 1, оборудованного системой стабилизации напора, через испытательный участок 2, на котором монтируется градуируемый или поверяемый расходомер 3, поступает в капельницу 4, формирующую

Рис. 93. Принципиальная схема капельно-жидкостной установки

капли определенной формы и объема. Количество вытекающих из капельницы капель фиксирует оптическая сисема, состоящая из источника света 5, фокусирующей системы 6 и фотодиода 8. Капли перекрывают световой поток в фокусе оптической системы, что обеспечивает его максимальное ослабление. Напряжение с фотодиода через преобразователь 9 подается на счетчик 10 числа импульсов, пропорциональных количеству капель. Счетчик импульсов сблокирован с системой отсчета времени 11. Сигналы от счетчика импульсов (количества капель) и системы отсчета времени подаются в автоматизированное устройство 12, которое подсчитывает расход жидкости через установку по формуле

(8.5)

где п — количество капель; FK — объем капли; t — время, в течение которого эти п капель были зафиксированы счетчиком.

Управление размерами и объемом капель, а также стабилизация этих параметров обеспечивается электростатическим полем, создаваемым специальными пластинами 7, расположенными на конце насадки для капле-образования.

Изменяя управляющее напряжение на пластинах 7, можно изменять объем капель, а следовательно, и расход жидкости, протекающей через установку. При этом система стабилизации напора поддерживает постоянную скорость отрьюа капель от наконечника.

Основными составляющими суммарной погрешности капельно-жид-костных установок рассмотренного типа являются: погрешность счета капель за измеряемое время и погрешность вследствие непостоянства объема капель, вызываемого колебаниями управляющего напряжения и изменениями физико-химических свойств рабочей жидкости.

Погрешность счета капель не превышает ± 1 капли, и ее относительное значение может быть свздено к требуемому выбором числа или суммарного количества отсчитываемых капель.

Непостоянство объема капель также можно свести к достаточно ма

лому значению стабилизацией управляющего напряжения и термостати-

рованием установки. rj

При соблюдении указанных условий можно „уложить" предельную погрешность капельно-жидкостных установок в ± (0,2—0,3 %).

Образцовые установки для воспроизведения расхода газообразных сред. Следует отметить, что до последнего времени промышленность и приборостроение не располагали достаточно точными и эффективными средствами градуировки и поверки расходомеров газа. Разработанные ВНИИР образцовые грузокольцевые и трубопоршневые „газомерные" установки существенно восполняют этот пробел.

Эти установки просты, надежны, обладают высокой точностью (тру-бопоршневая установка принята в качестве государственного эталона расхода газов), широким диапазоном воспроизводимых расходов.

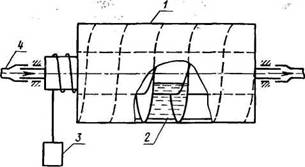

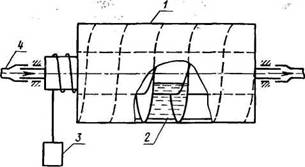

Схема грузокольцевой расходомерной установки показана на рис. 94. При вращении барабана / под действием груза 3 жидкостной сегмент 2, протекая по винтовому каналу барабана, вытесняет воздух в подающий трубопровод 4 и далее на испытательный участок, где монтируется градуируемый (поверяемый) расходомер.

Рис. 94. Схема грузокольцевой расходомерной установки

Расход газа через установку определяется соотношением

Q = *V0, (8.6)

где \р — угловая скорость вращения барабана, измеряемая с достаточно высокой точностью существующими средствами измерения угловых скоростей; Vo — объем кольцевого канала, соответствующий повороту на 1°, определяемый в процессе калибровки винтового канала.

Расход газа регулирует вентилем. Диапазон измерений может быть изменен изменением массы груза 3.

Статическое давление газа на испытательном участке определяется лишь весом груза и при неизменности его автоматически поддерживается постоянным при любых расходах.

Погрешность воспроизведения (измерения) расхода грузокольцевой установкой обусловливается погрешностями калибровки винтового канала, измерения угловой скорости вращения барабана, колебаниями размеров поперечного сечения канала, непостоянством коэффциента трения в подшипниках и сальниках вращающегося барабана, протечками газа через сальниковые уплотнения.

При грамотном конструировании, хорошем изготовлении и тщательной аттестации грузокольцевых установок их предельная погрешность может быть сведена до уровня ± (0,15—0,25) %. Применение грузокольцевых установок технически целесообразно для воспроизведения относительно небольших значений расхода газа. В настоящее время их широко применяют для градуировки и поверки „газовых" ротаметров.

Рис. 95. Схема трубопоршневой расходомерной установки непрерывного действия

Большие значения расхода газа воспроизводят с помощью трубопор-шневых расходомерных установок (рис. 95). Установка представляет собой замкнутую кольцевую систему, основным элементом которой является калиброванная труба 4 с помещенным внутрь нее поршнем. Нагнетаемый воздуходувкой 1 в систему воздух проходит градуируемый или поверяемый расходомер 2, устанавливаемый на восходящем участке трубной обвязки, и, попадая в трубу 4, перемещает поршень, который при прохождении мимо первого по ходу детектора (магнито-язычкового реле) включает электронный секундомер. Когда поршень пройдет зону срабатывания второго детектора, секундомер отключается. В этот момент происходит автоматическое переключение отсекателей 3, 5—10, и воздух начинает поступать в трубу с другого торца, заставляя поршень перемещаться в обратном направлении. Таким образом осуществляется непрерывная работа установки. Воспроизводимый расход определяется объемом калиброванного участка трубы 4 и временем прохождения этого участка поршнем. Калиброванный участок по длине трубы располагают таким образом, чтобы движение поршня на этом участке было установившимся, равномерным (без разгона и торможения). Для обеспечения устойчивой работы установки и уменьшения длин начального („разгонного") и конечного („тормозного") участков движения поршня

применяю» ;неуплотненные трубопоршневые системы с 1,5;— 2-миллиметровыми (радиальными зазорами между стенками трубы и поршнем, что обусловливает протечки газа через зазоры и устойчивый гидродинамический характер трения в системе. Дополнительные погрешности, связанные с протечками газа, при этом могут быть оценены и скомпенсированы соответствующими поправками, значения которых определяются в процессе аттестации установки.

Предельные погрешности наиболее совершенных трубопоршневых расходомерных установок не превосходят 0,1—0,2 %.

sin к. At

sin к. At