Для поверки счетчиков количества жидкостей применяют испытательные установки двух типов: объемные и весовые, отличающиеся принципом измерения количества протекшей через счетчик жидкости.

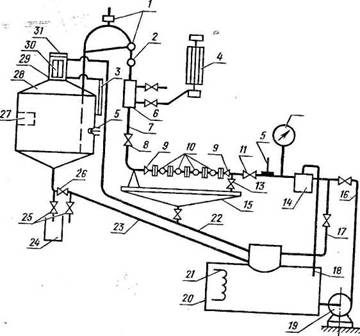

Объемные испытательные установки (рис. 115). Установка состоит из: мерного бака 28; устройства для измерения расхода, включающего сопловое приспособление 2 и указатель расхода 4; стола 75. снабженного устройством 9 для подсоединения счетчиков 1G к трубопроводам, и спускным краном 13; трубопровода 7, отводящего жидкость от счетчиков в мерный бак, снабженного регулировочной задвижкой 8, смотровым стеклом 6 и кранами 1 для соединения с атмосферой; трубопровода 16, подводящего жидкость от насоса 19 к поверяемым счетчикам, с установленным на кем фильтром-газоотделителем 14, манометром 12, пусковым краном или задвижкой 11 и термометром 5; трубопровода 22, отводящего воздух из мерного бака (а также и жидкость при случайном переполнений бака) б хранилище: трубопровода 18. отводящего газы к вОздух аз фильтра-газоотдиштеля 14 ъ хранилище 20;

Рис. 115. Схема объемной испытательной установки для счетчиков количества жидкостей

разгрузочного трубопровода 17, отводящего часть жидкости из трубопровода 16 в хранилище; хранилища (сливного бака) 20, снабженного устройством 21 для нагрева или охлаждения рабочей жидкости; отстойника 24.

Мерные баки объемных испытательных установок для счетчиков количества нефтегфодуктов и других промышленных жидкостей выполняются в виде образцовых мерников и имеют суженую горловину 29, необходимую для повышения точности отсчета налитой в бак жидкости, ■компенсатор объема 27, термометр 5 и уровнемерное стекло 3. Горловина 29 снабжена смотровым стеклом со шкальной ояастшгой 30 для визуального отсчета количества залитой в бак жидкости н крышкой 31, предохраняющей рабочую жидкость от испарения.

Компенсатор 27 служит для регулирования объема мерного бака в процессе его градуировки или поверки и представляет собой цилиндрическое тело, которое перемещается в сальниковых направляющих при помощи винтового механизма. Объем бака регулируют, изменяя длину части цилиндрического тела, находящуюся внутри бака.

Термометр 5-;сяужит для измерения температуры рабочей’жидкости в баке. По показаниям данного термометра и термометра, teMepHioiiiero температуру рабочей жидкости перед поверяемым ечвтчикем? определяют соответствующие поправки показаний счетчика.

Кроме формы, показанной на рис. 115, мерные баки объемных установок могут быть выполнены и в виде технических мерников с горизонтальной или наклонной осью. Мерные баки испытательных установок для водосчетчиков практически не отличаются от баков объемных расходо-мерных установок, описанных выше.

Рабочая жидкость из мерных баков сливается с помощью устройств 26, представляющих собой обычные задвижки или грузовые клапаны.

Для периодической проверки герметичности сливных устройств непосредственно за ними в сливном трубопроводе 23 устанавливают краны малого сечения 25.

Существенное влияние на точность поверки счетчиков оказывает объем и площадь сечения горловины мерного бака. Обычно рабочий объем мерных баков выбирают равным наибольшему из следующих двух объемов:

объема жидкости, измеряемого счетчиком за пять оборотов большой стрелки его счетного указателя (500 наименьших делений роликового счетного указателя для счетчиков, у которых стрелочный указатель отсутствует) ;

объема жидкости, протекающего через поверяемый счетчик наибольшего для данной установки калибра за 2 мин при максимальном поверочном расходе.

Размеры горловины бака определяют, исходя из нормированной погрешности отсчета 5 о количества залитой в бак жидкости.

Если 5 — площадь сечения горловины, Ah — ошибка отсчета уровня жидкости по шкале смотрового стекла горловины, a Vp — рабочий объем мерного бака, то S = 50

• Vp!Ah.

Обычно для объемных испытательных установок счетчиков нефтепродуктов 5 о принимают равной 0,05 7с, Ah — 0,003 м.

Для более спокойного наполнения мерных баков, а следовательно, для уменьшения насыщения воздухом рабочую жидкость, как правило, подают в нижнюю часть мерных баков, а в случае необходимости (для пенообразующих жидкостей) баки дополнительно снабжают специальными пеногасительными устройствами в виде набора сеток.

Мерные баки устанавливают строго вертикально с помощью отвесов, монтируемых на баках. Это необходимо для обеспечения требуемой точности отсчета.

Каждая испытательная установка предназначается для поверки счетчиков нескольких калибров с различными максимальными поверочными расходами (?тах

(в пределах диапазона измерений установки). Кроме того, счетчики одного калибра поверяют обычно на трех определенных расходах, что позволяет судить о погрешности счетчика во всем диапазоне измерений. Вследствие этого установки снабжаются специальными регулировочными устройствами в виде сопловых приспособлений и

регулировочных задвижек. Сопловое приспособление состоит, из набора (П9,.даслу,-;калибров счетчиков, поверяемых на данной установке), сопел или насадок,-каждое из которых обеспечивает максимальней поверочный расход счетчика определенного калибра при полностью открытой регулировочной задвижке. Любой поверочный расход в пределах Gmax настраивается с помощью регулировочной задвижки.

Сопловое приспособление устанавливают на вертикальном участке трубопровода, отводящего рабочую жидкость от счетчика к мерному баку. В водомерных установках с открытым истечением (а не под уровень жидкости) сопловое приспособление устанавливается непосредственно на выходе потока в атмосферу.

Расход через установку при этом характеризуется напором жидкости перед насадкой, так как давление за насадкой в достаточной мере постоянно. Напор перед насадкой измеряют обычно чашечным манометром с ртутным или жидкостным заполнением. Шкалу манометра (указателя расхода) градуируют или в единицах расхода, или в миллиметрах. В последнем случае к указателю прикладывают таблицу расходов, соответствующих различным высотам ртутного или жидкостного столба в манометре.

Диаметр отверстия насадки или сопла d в метрах для каждого калибра поверяемого счетчика определяют по расчетной формуле сужающих устройств, приведенной к виду

|

<* = 0,95 ч / р4^г-. (ЮЛ)

|

где а — коэффициент расхода, принимаемый равным 0,98—1,18 для сопел и 0,8—0,97 для насадок; ртах — максимальный напор, на который рассчитан указатель расхода установки, Па; р — плотность рабочей жидкости установки, кг/м3. Формулу (ЮЛ) применяют и для расчета шкал указателя расхода. Как следует из этой формулы, при постоянных d и а значения шкалы указателя расхода (высота уровня манометрической жидкости над нулевой отметкой шкалы h при любом расходе через установку 0 определяется зависимостью

" — "max 7Ti »

где йтах — высота уровня манометрической эйщкости, соответствующая максимальному расходу бтах-

Чтобы надежно и качественно поверить счетчики, необходимо достаточно точно измерить расход на установке и обеспечить его стабильность в течение опыта. Так, погрешность показаний указателя расхода не должна превышать 2 % наибольшего значения его шкалы, а стабильность установленного поверочного расхода должна лежать в пределах ±2,5 %.

Непостоянство (нестабильность) расхода в течение опыта вызывается изменением уровня жидкости в мерном баке при подводе потока в его нижнюю часть (под уровень), флуктуациями атмосферного давления, непостоянством подачи насоса и т. п.

Если.требуемая стабильность расхода не можех быть обеспечена при непосредственное .подаче жидкости к счетчику от насоса, установку, снабжают баком постоянного напора.

Для обеспечения’ нормальной работоспособности как поверяемых счетчиков, так и установки на трубопроводе, подводящем жидкость от насоса к счетчикам, монтируют филыр-газоотделитель (для маловязких жидкостей) или грязевой фильтр (для вязких рабочих жидкостей).

Попадание воздуха в коммуникации установки существенно искажает показания счетчиков, указателей расхода и мерных баков. Снабжая сливные баки (хранилища) специальными устройствами, препятствующими попаданию пузырьков воздуха во всасывающую трубу насоса, располагая насос таким образом, чтобы жидкость из сливного бака поступала в него самотеком, сливая жидкость под уровень в сливном баке и другими мероприятиями, добиваются значительного уменьшения содержания воздуха в рабочих жидкостях испытательных установок. Кроме того, для визуального наблюдения за наличием пузырьков воздуха в потоке на подводящем трубопроводе 7 (см. рис. 115) монтируют смотровое устройство 6.

Кратковременно неустановившийся поток рабочей жидкости оказывает незначительное влияние на точность испытательных установок и погрешность показаний счетчиков. Вследствие этого для простоты и надежности окончание опыта на испытательной установке фиксируется обычно не „переброской" потока рабочей жидкости перекидным устройством, а остановкой (перекрытием) потока регулировочным краном или задвижкой. Причем, этот процесс должен быть достаточно быстрым, а для устранения явлений гидравлического удара, достаточно плавным. Оба эти требования обеспечиваются быстродействующими автоматическими приводными механизмами регулировочных кранов или задвижек.

При правильном проектировании, изготовлении, качественной поверке и нормальной эксплуатации предельная погрешность объемных испытательных установок, определяемая, по существу, лишь точностью измерения количества жидкости мерным баком, равна ±0,1 %.

Повышение точности данных установок лимитируют погрешности, связанные с налипанием рабочей жидкости на стенки мерного бака. Поэтому зги установки не рекомендуется применять для жидкостей, вязкость которых больше 0,15—0,20 П. Кроме того, после опорожнения мерного бака необходима определенная выдержка, чтобы с его стенок стекли остатки измеряемой жидкости. Длительность выдержки устанавливают при аттестации установок. Она обычно равна 1 мин при работе на бензине, керосине или воде и 3 мин при работе на более вязких жидкостях.

В последние годы в зарубежной и отечественной практике для поверки счетчиков промьшшенных жидкостей непосредственно на местах их эксплуатации применяют объемные трубопоршневые установки (ТПУ), принцип действия которых практически не отличается от принципа действия расходомерных трубопоршневых установок, рассмотренных в разд. 7.14.

|

Конструктивные особенности этих

|

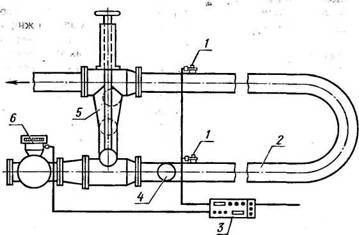

Рис. 116. Схема трубопоршневой испытательной установки

товленной из стальной бесшовной трубы, внутренняя поверхность которой покрыта специальным стойким покрытием; шарового поршня 4, выполняющего роль вытеснителя жидкости из „петли"; электронно-механических детекторов-переключателей 1, один из которых включает, а другой выключает электронное счетное устройство в моменты прохождения мимо них шарового поршня; клапана-манипулятора 5, при помощи которого шаровой поршень вводится в „петлю". Запорное устройство клапана, представляющее собой второй шаровой поршень, препятствует перетоку жидкости из входного в выходной конец „петли"; фотоэлектрического датчика импульсов 6, преобразующего число оборотов вала поверяемого на ТПУ счетчика в пропорциональное число электрических импульсов; электронно-счетного устройства 3, регистрирующего суммарное число импульсов фотоэлектрического датчика за время прохождения шарового поршня от одного детектора-переключателя до другого. ТПУ работает следующим образом. Через клапан-манипулятор 5 в „петлю" 2 вводится два шаровых разделителя 4. Один из них выполняет функции запорного устройства (шар-клапан), второй — шарового поршня, который под действием напора рабочей жидкости движется по „петле". В момент прохождения шарового поршня мимо первого детектора 1 включается счетное устройство 3, измеряющее количество импульсов фотоэлектрического датчика, связанного с поверяемым счетчиком. В момент прохождения шарового поршня мимо второго детектора счетное устройство выключается. Пройдя калиброванный участок (участок „петли" между детекторами), шаровой поршень падает в клапан-вннипуля-тор, выталкивает в поток шар-клапан и занимает его положение. Затем цикл повторяется.

Относительную погрешность поверяемого на ТП&счетчика определяют по формуле

V

V

где N — количество импульсов; измеренное счетным устройством за время прохождения шарового поршня от одного детектора-переключателя до другого; q — объем жидкости (показания счетчика), соответствующий одному импульсу; V — объем жидкости, заключенной в калиброванном участке ТПУ, приведенный к давлению и температуре у счетчика.

При аттестации и поверке ТПУ определяют объем калиброванного участка „петли" с помощью образцовых мерников или весов и оценивают соответствующие поправки на температуру и давление рабочей жидкости.

ТПУ имеют существенные преимущества перед другими установками, с помощью которых поверяют’ счетчики количества промышленных жидкостей: высокую степень автоматизации (включая и автоматизированные расчеты погрешности с помощью встроенных мини-компьютеров) ; возможность поверять счетчики в реальных эксплуатационных условиях (для этого достаточно „встроить" ТПУ непосредственно в технологическую линию); повышенную точность вследствие исключения ошибок, вызываемых налипанием жидкости, пуском и остановкой счетчика в процессе поверки, испарением рабочей жидкости и отсчетом по шкале счетчика; простую конструкцию и пригодность для поверки как объемных, так и скоростных счетчиков любых калибров и на любой жидкости (что обеспечивается специальными покрытиями внутренней поверхности „петли" и выбором материала поршня).

Весовые испытательные установки отличаются от объемных тем, что вместо мерных баков для измерения количества жидкости в них применяют весы. На весах расположен резервуар, заполняемый во время опыта рабочей жидкостью. Объем резервуара выбирают, исходя из тех же соображений, что и объем мерного бака в объемных испытательных установках.

Резервуар оптимальной (с точки зрения минимизации погрешности установки) конструкции показан на рис. 117. Резервуар представляет собой прямоугольный двухкамерный сосуд. Рабочая жидкость подводится в наружный щелевой короб 5 и по его стенкам стекает во внутреннюю камеру 4 спокойным пленочным потоком. Вследствие этого исключается возможность насыщения рабочей жидкости воздухом, ценообразования и выплескивания. Кроме того, большая протяженность внутренних стенок короба обеспечивает строго постоянный напор в подводящем трубопроводе 3. Подводящий трубопровод имеет разъемное соединение 2 Иногда вместо разъемных соединений применяются гибкие шланги, жесткость которых столь мала, что не сказывается на чувствительности весов 1.

К контрольному вопросу № 17

Вы правы.

Динамическая ошибка интегрирующих скоростных счетчи- ков, датчик которых реагирует на мгновенный расход, будет значительно больше, чем объемных счетчиков, отмеряющих определенные объемные порции потока.

Если Вы столь же правильно ответили на все предыдущие вопросы, путь в метрологи-расходомерщики Вам на 80 % открыт.

Двухкратное взвешивание бака (опорожненного и заполненного рабочей жидкостью) полностью устраняет влияние налипания жидкости на стенки резервуара и на точность весовых установок. Поэтому весовые испытательные установки применяют для жидкостей любой вязкости. Однако поверка счетчиков на весовых установках более сложна, чем на объемных, так как требует точных измерений плотности и температуры рабочей жидкости для пересчетов измеренной весами массы на объемное количество протекшей через счетчики жидкости.

Двухкратное взвешивание бака (опорожненного и заполненного рабочей жидкостью) полностью устраняет влияние налипания жидкости на стенки резервуара и на точность весовых установок. Поэтому весовые испытательные установки применяют для жидкостей любой вязкости. Однако поверка счетчиков на весовых установках более сложна, чем на объемных, так как требует точных измерений плотности и температуры рабочей жидкости для пересчетов измеренной весами массы на объемное количество протекшей через счетчики жидкости.

|

Рис. 117. Двухкамерный весовой резервуар

|

При правильном проектировании, изготовлении, качественной поверке и нормальной эксплуатации весовых испытательных установок их предельная погрешность может быть доведена до ±0,05 %. При этом для измерения массы залитой в резервуар жидкости следует применять образцовые гидравлические весы, для измерения плотности рабочей жидкости в весовом резервуаре — образцовый денсиметр 1-го разряда с погрешностью ±0,02 % и для измерения температуры жидкости в весовом резервуаре и в трубопроводе перед поверяемым счетчиком — термометры с ценой деления 0,1° С.

![]() где vp — рабочий объем мерных баков или весового резервуара.

где vp — рабочий объем мерных баков или весового резервуара.![]() = 1,7 V 5^ + 8? +

= 1,7 V 5^ + 8? +

Двухкратное взвешивание бака (опорожненного и заполненного рабочей жидкостью) полностью устраняет влияние налипания жидкости на стенки резервуара и на точность весовых установок. Поэтому весовые испытательные установки применяют для жидкостей любой вязкости. Однако поверка счетчиков на весовых установках более сложна, чем на объемных, так как требует точных измерений плотности и температуры рабочей жидкости для пересчетов измеренной весами массы на объемное количество протекшей через счетчики жидкости.

Двухкратное взвешивание бака (опорожненного и заполненного рабочей жидкостью) полностью устраняет влияние налипания жидкости на стенки резервуара и на точность весовых установок. Поэтому весовые испытательные установки применяют для жидкостей любой вязкости. Однако поверка счетчиков на весовых установках более сложна, чем на объемных, так как требует точных измерений плотности и температуры рабочей жидкости для пересчетов измеренной весами массы на объемное количество протекшей через счетчики жидкости.