При работе испытателя пластов на кабеле выполняются следующие операции:

а) изоляция небольшого испытуемого участка на стенке скважины от

остальных частей ствола при помощи селекторного прижимного герметич

ного элемента;

б) соединение пористого пространства испытуемого участка породы с

баллоном для отбора пробы и создание (при необходимости) дренажного

канала в пласте;

в) отбор пробы жидкости и газа из пласта в баллон и герметизация

его;

г) уравнивание давления на участке отбора пробы с гидростатическим,

что обеспечивает беспрепятственный подъем прибора.

Наличие притока и изменение давления при испытании контролируются и регистрируются на поверхности при помощи дистанционных датчиков. Для работы используются спускоподъемное оборудование, регистрирующая аппаратура и кабель, применяемые при геофизических исследованиях скважин.

Испытания пластов приборами, спускаемыми на кабеле, имеют свои характерные особенности.

1. Высокая выборочность — исследуется очень небольшой интервал

разреза. Это позволяет использовать испытатель для поинтервального ис

следования, обнаружения места расположения водонефтяного и газожид

костных контактов, отбивки границ пластов.

2. Высокая чувствительность испытателя к наличию углеводородов

(нефти и газа) в породах связана с глубокой депрессией, создаваемой в

пласте при отборе пробы. Герметизация и хранение в баллоне пластовых

газов дает возможность изучать характер насыщения пластов несмотря на

наличие зоны проникновения.

3. Точная привязка результатов испытания к каротажным диаграммам

позволяет обоснованно выбрать точки испытания и сопоставить эти ре

зультаты с данными других геофизических методов. При наличии точной

привязки существует возможность испытать пласты малой мощности.

4. Оперативность. На одну операцию, даже при глубоких скважинах,

потребуется 0,5 —1,5 ч. Специальной подготовки скважина не требует.

5. Невозможность открытого фонтанирования при испытании, так как

во время работ гидростатическое давление в стволе скважины остается не

изменным. Это особенно важно при исследовании газоносных пластов.

Сочетая оперативность геофизических методов с информативностью прямого испытания, испытатели пластов обеспечивают увязку результатов испытания с данными каротажа и существенно дополняют комплекс исследований разведочных скважин.

Процесс испытания можно разделить на три последовательные стадии:

1) возникновение и распространение гидродинамического возбужде

ния в пласте;

2) движение жидкости и газа из пластов в баллон;

3) восстановление пластового давления в зоне испытания после оста

новки притока.

Испытание пластов приборами на кабеле является сложным многостадийным, неустойчивым процессом, протекающим в короткие промежутки времени.

Впервые в нефтяной практике испытатель пластов на каротажном кабеле был предложен в 1937 г. Г.С. Морозовым, Г.Н. Строцким и К.И. Бон-даренко.

В США работы по созданию испытателей пластов на кабеле проводились фирмой «Шлюмберже». С 1955 г. эти приборы начали широко использоваться фирмой «Шлюмберже» и другими геофизическими фирмами мира.

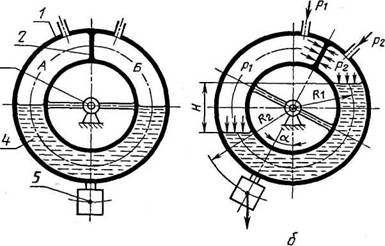

Испытатель фирмы «Шлюмберже» спускают в скважину на семижильном бронированном кабеле (рис. 11.18). Для работы прибора в скважине используют энергию гидростатического давления жидкости в скважине. После установки прибора в заданном интервале сигналом по кабелю открывается управляющий клапан 1. Промывочная жидкость поступает на поршень-мультипликатор 2, вытесняющий рабочую жидкость, которая наполняет гидравлическую систему прибора, через регулятор давления 4 к поршням 11 прижимающего механизма. Поскольку поршень-мультипликатор создает в системе давление более высокое, чем гидростатическое, поршни 11 выдвигаются из корпуса прибора. При этом прижимающая

Рис. 11.18. Принципиальная схема испытателя пластов на кабеле фирмы «Шлюмберже»

Рис. 11.18. Принципиальная схема испытателя пластов на кабеле фирмы «Шлюмберже»

|

17 |

|

18 |

планка 12 и резиновый уплотняющий башмак 8, закрепленные на поршнях, прижимаются к противоположной стенке скважины с усилием в несколько килоньютонов. После этого по сигналу с поверхности срабатывает перфорационное приспособление 9, создающее дренажный канал в пласте и открывающее доступ пластовому флюиду в емкость прибора 18. Конструкция емкости для пробы сложная. Она разделена на две части перегородкой, в которой находится дросселирующее отверстие-штуцер 17 очень малого сечения (0,2 — 0,002 мм). В верхнюю часть емкости перед спуском прибора заливается вода, очищенная от твердых частиц, в нижней — находится воздух под атмосферным давлением. Поступающие из пласта флюиды давят на подвижный поршень 16, вытесняющий воду из верхней части емкости в нижнюю через штуцер. Депрессия, воздействующая на пласт, определяется гидравлическим сопротивлением штуцера. Снижение величины депрессии для предотвращения разрушения коллекторов позволяет облегчить условия работы уплотняющего башмака и исключить ударные нагрузки в приборе. После отбора пробы открывается клапан 6, подающий рабочую жидкость к гидравлическому клапану баллона 14. Клапан перемещается, герметизируя пробу в баллоне. Для снятия прижимного приспособления открывается клапан 5, соединяющий гидравлическую систему со сливной камерой 19, заполненной воздухом под атмосферным давлением. Рабочая жидкость направляется в сливную камеру, а обратные пружины 13 помогают вернуть башмак и прижимную планку в прежнее положение. Поскольку разница давления под башмаком и гидростатического давления продолжает создавать прижимное усилие, удерживающее башмак, то при этом загорается уравнительный пороховой заряд 10, отрывающий от стенки башмак или разрушающий его. Если не сработает клапан сливной камеры, то натяжкой кабеля срезают аварийный штифт 3. При этом нарушается уплотнение гидравлической системы и давление в ней уравнивается с гидростатическим.

![]() Давление в гидравлической системе и в канале отбора пластовых флюидов контролируется дистанционными датчиками давления 7 и 15. В качестве перфорационного приспособления применяется кумулятивный перфоратор. При установке блока с кумулятивным зарядом большой мощности, способным пробить обсадную колонну и цементное кольцо, прибор может применяться для испытания обсаженных скважин. Наибольший размер прибора в поперечном сечении 140—160 мм в зависимости от перфорационного блока позволяет использовать его в необсаженных скважинах диаметром более 157 мм.

Давление в гидравлической системе и в канале отбора пластовых флюидов контролируется дистанционными датчиками давления 7 и 15. В качестве перфорационного приспособления применяется кумулятивный перфоратор. При установке блока с кумулятивным зарядом большой мощности, способным пробить обсадную колонну и цементное кольцо, прибор может применяться для испытания обсаженных скважин. Наибольший размер прибора в поперечном сечении 140—160 мм в зависимости от перфорационного блока позволяет использовать его в необсаженных скважинах диаметром более 157 мм.

В поинтервальном испытателе пластов фирмы «Шлюмберже» устанавливаются два кумулятивных заряда на расстоянии 30 см друг от друга. В приборе, предназначенном для работы в необсаженных скважинах, оба заряда находятся внутри одного герметизирующего башмака, а при сборке для обсаженных скважин у каждой точки отбора имеется индивидуальный уплотняющий элемент небольших размеров. Обе точки отбора соединены каналом с баллоном для пробы.

Наличие двух точек отбора пробы вызвано желанием повысить результативность работ в неоднородных коллекторах, когда попадание на непроницаемый пропласток служит условной причиной отсутствия притока, что требует дополнительных спусков прибора. В обсаженных скважинах, кроме того, наличие двух зарядов повышает надежность вскрытия пласта. В сборке для обсаженных скважин герметизирующие элементы жестко подсоединяются на блоке прижимного приспособления. Уравнительный пороховой заряд и разрушающий башмак заменены управляющим уравнительным клапаном, который открывается при убирании прижимного приспособления. Между каналом отбора и баллоном установлен регулирующий клапан, который позволяет отобрать пробу без выстрела кумулятивными зарядами путем соединения герметизированных участков отбора с баллоном. Для повышения надежности герметизации баллона устанавливают обратный клапан.

Испытатели пластов, используемые другими фирмами, незначительно отличаются от испытателя фирмы «Шлюмберже».

Технические характеристики испытателей пластов на кабеле (по каталогу фирмы «Дрессер Атлас») приведены в табл. 11.10.

В б. СССР разработка и применение испытателей пластов на кабеле развивались аналогично зарубежным. ВНИИГДС (г. Уфа, Тверь) были впервые проведены испытания в скважинах и осуществлен серийный выпуск ИПК в 1963 г. После проведения исследований в скважинах глубиной 4 км и более возникла необходимость в новой принципиальной схеме прибора для этих условий. Большие ударные нагрузки и гидравлические удары приводили к заклиниванию подвижных поршней. В результате воздействия высокоскоростных течений раствора с абразивными добавками силовой цилиндр изнашивался, ненадежно работали термоустойчивые заряды, уплотняющие резиновые клапаны и т.д.

Таблица 11.10

Технические характеристики испытателей пластов на кабеле

|

|

|

Макси- |

Максималь- |

|

Габариты при- |

|

|

|

Область при- |

Диаметр |

мально |

но |

Объем |

бора, мм |

Масса, |

|

|

|

скважины, |

допустимое |

допустимая |

баллона, л |

|

|

|

|

менения |

|

|

кг |

||||

|

|

мм |

давление, МПа |

температуðà, °Ñ |

|

диаметр |

длина |

|

|

Для необса- |

200-305 |

140,4 |

157 |

20,9 |

165 |

8900 |

600 |

|

женных сква- |

|

|

|

|

|

|

|

|

жин |

|

|

|

|

|

|

|

|

Для необса- |

178-343 |

140,6 |

177 |

11,3 |

133 |

8800 |

250 |

|

женных сква- |

|

|

|

|

|

|

|

|

жин, малогаба- |

|

|

|

|

|

|

|

|

ритные |

|

|

|

|

|

|

|

|

Для обсажен- |

127-178 |

140,6 |

177 |

9,4 |

92 |

10 200 |

320 |

|

ных скважин |

|

|

|

|

|

|

|

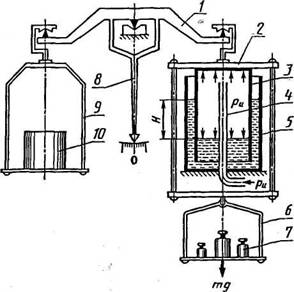

Для создания термоустойчивого испытателя пластов ИПТ-7-10 была использована замкнутая гидравлическая система двойного действия с золотниковым клапаном-распределителем. Применение золотникового переключателя в термоустойчивом испытателе пластов ИПТ-7-10 исключает возможность возникновения резких гидравлических ударов в гидравлической системе прибора и больших ударных нагрузок в его деталях, которые имели место в испытателях типа ИПК при подаче высокого гидростатического давления на силовой и обратный клапаны. В приборе ИПТ-7-10 опасность заклинивания подвижных частей из-за температурных деформаций меньше, чем в силовом узле испытателя пластов типа ИПК. Это, а также сниженные рабочие перепады давления обеспечивают работу прибора ИПТ-7-10 на больших глубинах при значительных гидростатических давлениях.

Испытатели пластов с дистанционными датчиками давления ИПД-7-10 разработаны на основе прибора ИПТ-7-10 и повторяют его принципиальную схему. Читать далее