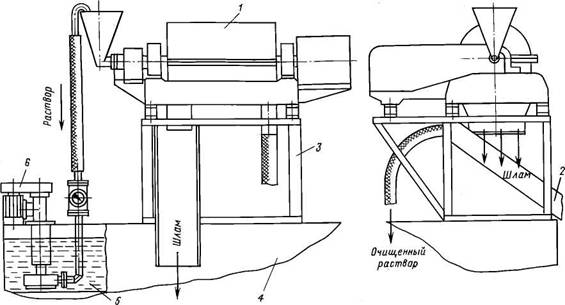

Для очистки бурового раствора от шлама используют комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. Кроме того, в наиболее благоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств.

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев применение ее рентабельно вследствие значительного увеличения скоростей бурения, сокращения расходов на регулирование свойств бурового раствора, уменьшения степени осложненности ствола, удовлетворения требований защиты окружающей среды.

При выборе оборудования для очистки буровых растворов учитывают многообразие конкретных условий. В противном случае возможны дополнительные затраты средств и времени.

Каждый аппарат, используемый для очистки раствора от шлама, должен пропускать количество раствора, превышающее максимальную производительность промывки скважины (исключая центрифугу).

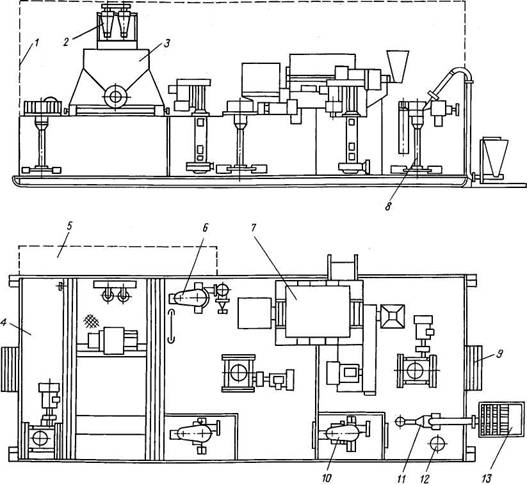

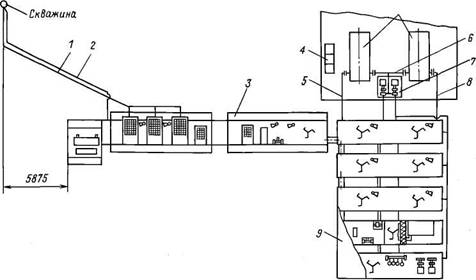

В составе циркуляционной системы аппараты должны устанавливаться по следующей технологической цепочке: скважина — газовый сепаратор — блок грубой очистки от шлама (вибросита) — дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель).

Разумеется, при отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжеленного раствора, как правило, не применяют глиноотделители и центрифуги; при очистке утяжеленного

бурового раствора обычно исключают гидроциклонные шламоотделители (песко- и илоотделители), т.е. каждое оборудование предназначено для выполнения определенных функций и не является универсальным для всех геолого-технических условий бурения.

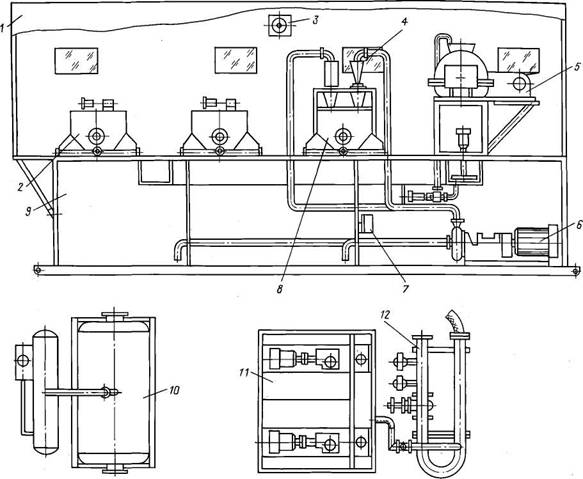

Обычно в буровом растворе в процессе бурения скважины присутствуют твердые частицы различных размеров (рис. 7.8). Размер частиц бентонитового глинопорошка изменяется от единицы до десятков микрометров, порошкообразного барита — от 5—10 до 75 мкм, шлама — от 10 мкм до 25 мм. В результате длительного воздействия частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2 мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора.

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм. Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы «Сва-ко», двухъярусное вибросито фирмы «Бароид» и др.) позволяют удалять из бурового раствора частицы шлама размером более 150 мкм. Максимальная степень очистки при использовании глинистых растворов достигает 50 %.

Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70 — 80 %; удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм

— илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более.

Более глубокая очистка от шлама сопряжена с применением очень сложных аппаратов — высокопроизводительных центрифуг и поэтому обычно экономически невыгодна. Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Вибросито

Вибросито

Илоотделитеелитель

—*-

Размер частиц, мкм

Рис. 7.8. Дисперсный состав бурового раствора и предельные возможности аппаратов для очистки раствора от шлама:

1, 2 — дисперсный состав глинопорошка и барита; 3, 4 — дисперсный состав шлама соответственно через один и два цикла циркуляции

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь более 74 мкм. Частицы шлама размером от 5—10 до 75 — 90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более глубоко дисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителеи.

Вибросито

Вибросито