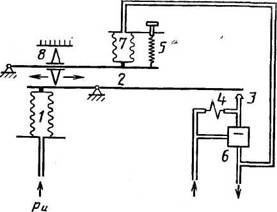

На рис. 15 изображен простейший поршневой манометр, который состоит из цилиндрического поршня 1, притертого к цилиндру 2 с минимально возможным зазором. Если на нижний торец поршня действует измеряемое дав- ление р, то для его уравновешивания к поршню должна быть приложена сила Р. Уравнение равновесия с учетом силы трения на боковую поверхность поршня, возникшей при протекании жидкости или газа через зазор между поршнем и цилиндром под действием измеряемого давления, имеет вид

= P-T, (3.1)

где F — геометрическая площадь поперечного сечения поршня; Т — сила жидкостного трения на боковую поверхность поршня.

После преобразований уравнение (3.1) приводится к виду

Р-—V» (3-2)

где F + Т/р = F3(j, — эффективная (приведенная) площадь поршня.

|

Рис. 15. Простейший поршневой манометр

|

Теоретические и экспериментальные исследования показывают, что сила жидкостного трения Т пропорциональна действующему давлению. Поэтому эффективная площадь не зависит от давления, а следовательно, измеряемое давление прямо пропорционально уравновешивающей его силе. Здесь не принимаются во внимание деформации поршня и цилиндра, которые необходимо учитывать при измерении высоких давлений.

Наиболее часто измеряемое давление уравновешивают весом грузов, что явно предпочтительно с точки зрения достижения высокой точности измерений, хотя и представляет известные неудобства в эксплуатации. Уравнение измерений (3.2) поршневого манометра в этом случае принимает вид

(3.3)

где т — масса грузов и поршня: g — ускорение свободного падения.

Благодаря высокой стабильности эффективной площади, которая определяется в основном геометрическими размерами папы поршень-цилиндр, а также возможности учета"" внешних влияний расчетными методами, поршневые манометры являются идеальными преобразователями давления в силу.

Наиболее существенное достоинство поршневых манометров состоит в том. что они непосредстьнно воспроизводят давление по определению: давление равно силе, деленной на площадь поршня. Этот метод так же, как и метод уравновешивания давления столбом «жидкости, является фундаментальным, т. е. измерение давления в конечном итоге сводится к измерению массы, длины и времени. Вышеизложенное позволяет сформулировать следующее определение.

Поршневой манометр — манометр, в котором действующее на поршень измеряемое давление преобразуется в силу и определяется но значению силы, необходимой для ее уравновешивания. В наиболее распространенных поршневых манометрах давление уравновешивается весом грузов. Такие манометры называются грузопоршневыми.

Уравнения (3.2) и (3.3) по своей структуре идентичны уравнениям измерений жидкостно-поршневых манометров (2.24) и (2.25). Действительно, в обоих, случаях давление определяется по уравновешивающей его силе и площади твердой поверхности. Однако, между ними имеются существенные различия. Одно из обязательных условий, обеснечивай-щих возможность выполнения измерения — сохранение постоянства измеряемого давления при его измерении. В жидкостно-поршневых манометрах зто достигается уравновешиванием измеряемого давления гидростатическим давлением столба жидкости. Например, в колокольном манометре столб образуется в кольцевом пространстве между боковыми поверхностями колокола и сосуда, в которой залита разделительная жидкость (гидростатический затвор). В отличие от этого в поршневых манометрах постоянство давления в измерительной камере поддерживается благодаря гидравлическому сопротивлению протекания жидкости через зазор между поршнем и цилиндром (гидродинамический затвор). При этом ввиду малости зазора (1—2 мкм) гидравлическое сопротивление позволяет поддерживать постоянство давления с допускаемыми отклонениями. Не обеспечивая полную герметичность, гидродинамический затвор обладает очень важным преимуществом — измеряемое давление практически не влияет на размеры прибора, в то время как во всех жидкостных манометрах высота столба жидкости, необходимая для уравновешивания, прямо пропорциональна измеряемому давлению.

Для обеспечения чисто жидкостного трения в зазоре поршневой пары поршень вращают вокруг его оси относительно цилиндра или, наоборот, цилиндр вращают относительно поршня. Благодаря этому возникает эффект „гидравлического клина", на котором основана работа любого подшипника скольжения. При этом ось поршня центрируется относительно оси цилиндра, что предотвращает непосредственный контакт между поверхностями поршня и цилиндра, а следовательно, и возможность

возникновения „сухого нежидкостного трения и связанные с ним дополнительные погрешности.

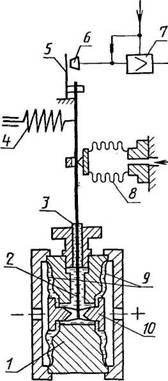

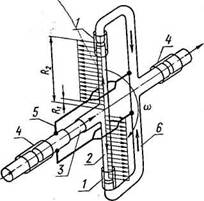

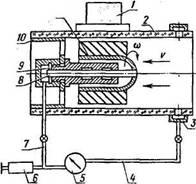

Рассмотрим более подробно основные теоретические закономерности, связывающие метрологические и эксплуатационные характеристики поршневых манометров с геометрическими параметрами поршневых пар и физическими свойствами измерительной системы (рис. 16).

Согласно теории сила жидкостного трения, действующая на боковую поверхность поршня вдоль его оси Т = жИр(1 + h/r), или, принимая во внимание, что h/r <$C 1 и вторым членом в скобках можно пренебречь,

Согласно теории сила жидкостного трения, действующая на боковую поверхность поршня вдоль его оси Т = жИр(1 + h/r), или, принимая во внимание, что h/r <$C 1 и вторым членом в скобках можно пренебречь,

T=7rrh -р. (3.4)

Тогда, подставляя значение Т в выражение

Vvv £-* Svvs для эФФективнои площади поршня (2.32), по-vvvJ n KSSSi лучим

(3.5)

где г — радиус поршня; h = R — г — радиальный зазор между поршнем и цилиндром; R —радиус цилиндра.

Эффективная площадь поршня F^ является основным параметром поршневого манометра.

Как видно из (3.4), сила жидкостного тре

ния не зависит от вязкости протекающей через

зазор жидкости и длины зазора / и пропорцио

нальна измеряемому давлению. Поэтому эф-

Рис. 16. Связь метрологичес- фективная площадь поршня (3.5), равная по-

ких и эксплуатационных характеристик поршневых ма- "Усумме геометрических площадей поршня и нометров с геометрически- цилиндра, определяется только геометрическими параметрами поршневых ми размерами поршневой пары R и г и не зави-пар и физическими свойст- сит от

физических свойств рабочей жидкости вами измерительной систе- и измеряемого давления, если последнее не настолько велико, чтобы существенно деформировать поршневую пару.

При умеренных давлениях (менее 10 МПа) деформациями поршневой пары в большинстве случаев можно пренебречь. Поэтому можно принять, что эффективная площадь поршня постоянна во всем диапазоне измерений, а следовательно сила, необходимая для уравновешивания давления, прямо пропорциональна измеряемому давлению: Р = ^эф " Р-

В этом состоит одно из важнейших достоинств поршневых манометров. Изменения эффективной площади поршня при больших давлениях относительно малы и легко учитываются расчетными поправками.

Основные эксплуатационные характеристики — утечка рабочей жидкости через зазор поршневой пары и продолжительность свободного вращения поршня по инерции.

Расход жидкости через зазор поршневой пары, который существен при проведении измерений, определяется уравнением

где ц — динамическая вязкость рабочей жидкости; / — длина зазора между поршнем и цилиндром, остальные обозначения прежние.

где ц — динамическая вязкость рабочей жидкости; / — длина зазора между поршнем и цилиндром, остальные обозначения прежние.

Как видно из (3.6), наиболее эффективно расход жидкости может быть уменьшен путем уменьшения зазора h и увеличения вязкости рабочей жидкости ц.

В идеальном случае было бы желательно изготовлять поршневые пары с зазором h, близким к нулю, когда утечка жидкости практически отсутствует, но это технологически неосуществимо. Как показала практика применения и изготовления образцовых поршневых манометров, оптимальный эазор составляет 1—3 мкм. (Для сравнения напомним, что размеры средней бактерии составляют 5—6 мкм и, если бы она не была эластичной, то не смогла бы проникнуть в такой зазор). При этом в зависимости от диапазона измерений применяют рабочие жидкости различной вязкости. Например, при измерении избыточных давлений не более 150—250 кПа в качестве .рабочей жидкости применяется керосин (ju = = 2 • 10"3

Па-с), а при измерении давления до 1000—2000 МПа — касторовое масло (ju = 1 Па-с). Таким образом, влияние увеличения давления на утечку во многом компенсируется увеличением вязкости рабочей жидкости. При этом, как правило, существенно уменьшают радиус поршня, что делает утечку жидкости практически постоянной.

Если давление жидкости измеряется в замкнутомобъеме,.то по мере утечки жидкости происходит ее замещение путем опускания поршня и благодаря этому давление уменьшается очень мало. Учитывая (3.6), скорость опускания поршня

Размеры поршневой пары h, г, I и вязкость рабочей жидкости ix выбираются так, чтобы при заданном давлении скорость опускания обеспечивала возможность произвести измерение в положении поршня, близком к расчетному уровню. По скорости опускания поршня контролируют также зазор между поршнем и цилиндром. Согласно (3.7) зазор

h = ^ вм/г-у 17 . (3.8)

h = ^ вм/г-у 17 . (3.8)

Обеспечивая в большинстве случаев необходимую точность измерений, этот способ выгодно отличается от определения зазора по результатам измерений радиусов поршня и цилиндра благодаря предельной простоте его реализации.

Одна из важных характеристик поршневого манометра — продолжительность свободного вращения поршня, которая определяется кривой

уменьшения скорости вращения во времени. Указанная закономерность имеет вид

со = со0 ‘

е €t

(3.9)

J- h

J- h

где со0 — начальная угловая скорость вращения поршня; со — угловая скорость вращения поршня в момент времени; / — момент инерции поршня и наложенных на него грузов. Остальные обозначения прежние.

Контрольный вопрос № 4

■ Влияет ли вязкость жидкости, протекающей под действием давления через зазор между поршнем и цилиндром, иа эффек-■ тивную площадь поршня?

Если „да" — см. с. 47. если „нет" — см. с. 50.

Как видно из (3.9), скорость вращения поршня уменьшается тем медленнее, чем меньше вязкость рабочей жидкости и размеры поршня ги/и чем больше момент инерции поршня с грузами и зазор h. Следует отметить, что при выборе оптимальных размеров поршневой пары необходимо учитывать их влияние на утечки жидкости через зазор (3.6).

Измерительные системы поршневых манометров могут быть классифицированы по различным признакам: форме и конструкции поршневых пар, уравновешенности собственного веса поршня и способам его уравновешивания, видам измеряемой среды, способам уравновешивания измеряемого давления, назначению поршневого манометра, виду измеряемого давления и пр.

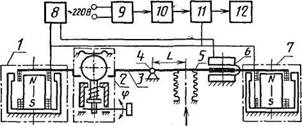

Основные конструктивные формы цилиндрических поршневых пар, представленные на рис. 17, позволяют осуществить преобразование измеряемого давления в силу или в давление другого назначения. Функциональные возможности указанных поршневых пар, наиболее часто реализуемые в поршневых манометрах, отражены в табл. 7.

Таблица 7

Форма поршневой пары

Форма поршневой пары

Вид преобразования измеряемого давления

Условия измерений

Простая одноступенчатая поршневая пара (рис. 17, а)

Простая одноступенчатая поршневая пара (рис. 17, а)

Тоже

Измеряемое избыточное давление преобразуется в силу Р = ри ■ F

Измеряемое избыточное отрицательное давление преобразуется в силу

Давление над верхним торцом 2 поршня равно атмосферному давлению; измеряемое избыточное давление ри = Рабе — Ратм; (Рабе >Рзтм) действует на нижний торец 1 порш-ия

Давление под нижним торцом 1 поршня равно атмосферному давлению; измеряемое отрицательное избыточное давление ри = рабс ~" — Р атм (Рабс < Ратм). создается над верхним торцом 2 поршня

Продолжение

Форма поршневой пары

Форма поршневой пары

Вид преобразования измеряемого давления

Условия измерений

|

Измеряемая разность давлений преобразуется в избыточное давление Ри= <Pi~P,)X (рг~

При F1=F3

Различные формы поршневых пар при их применении в поршневых манометрах для измерения различных видов давления имеют свои преимущества и недостатки.

К контрольному вопросу № 4

Вам следует более внимательно просмотреть разд. 3.1. При этом особое внимание следует обратить на формулы (3.4) и (3.6). Согласно (3.6) при увеличении вязкости уменьшается расход жидкости через зазор. Поэтому сила трения (3.4) и эффективная площадь (3.5) остаются постоянными.

|

Простая одноступенчатая поршневая пара (рис. 17,а)

Двухступенчатая (дифференциальная) поршневая пара (рис. 17, б)

Тоже

Трехступенчатая (двойная дифференциальная) поршневая пара (рис. 17, в)

Измеряемое абсолютное давление преобразуется в силу Р= Page•F

Измеряемое избыточное давление преобразуется в силу следующими способами: 1) Р, = д. ■/■’,;

РЬ\

Многократное уменьшение измеряемого давления: ;* Р, = -£ -Ри

Многократное увеличение измеряемого давления: р Pi = -7Г- ■ Ри

Измеряемое абсолютное давление преобразуется в силу Р = Рабе * X (F^F,) -ретмх X (Ft-Ft) -pOCIMX X (F,-F.)

Приратм=О; F, = F3, (FF

Над верхним торцом 2 поршня создается вакуум (рабс = 0), измеряемое абсолютное давление действует на нижний торец 1 поршня

Давление над верхним торцом 3 поршня равно атмосферному давлению; измеряемое избыточное Даг.-ление действует на:

1) нижний торец / поршня (штуцер

2 открыт на атмосферу);

2) кольцевую площадь штуцера 2

поршня (на нижний торец / порш

ня действует атмосферное давле

ние);

3) нижний торец / поршня и на

кольцевую площадь штуцера 2 (од

новременно)

Измеряемое давление действует на нижний торец / поршня, кольцевая площадь 2 сообщена с атмосферным давлением

Измеряемое давление действует на верхний торец 3 поршня, кольцевая площадь штуцера 2 сообщена с атмосферным давлением^

Давления под нижним торцом 1 и над верхним торцом 4 поршня равны атмосферному давлению; камера 3 откачивается и в камеру 2 подается абсолютное давление рабс-При сообщении камеры 3 с атмосферным давлением измеряется избыточное давление, при сообщении с атмосферным давлением камеры 2 в камере 3 измеряется отрицательное избыточное давление

|

камеру 3 подается давление р3;р. камеру 2 — Рабс,на нижний торец 1 поршня действует избыточное давление рк

|

Давление над верхним торцом 4 равно атмосферному давлению: в

Рис. 17. Формы цилиндрических поршневых пар

При измерении избыточного давления наиболее предпочтительны одноступенчатые поршневые пары (рис. 17, а), которые обеспечивают максимальную конструктивную простоту манометров и технологичность их изготовления. При этом масса грузов, которые, как правило, применяются для уравновешивания измеряемого давления, при измерении избыточного давления (рабс > Рагм) прилагается непосредственно к верхнему торцу 2 поршня; а при измерении отрицательного избыточного давления (Рабе <Рзгм) — к нижнему торцу 1 поршня.

■

Контрольный вопрос № 5

Вы располагаете двумя поршневыми манометрами, один из которых имеет эффективную площадь F = 0,05 см2, а другой —F — I см2 . Какой из указанных манометров следует, по Вашему мнению, применить при измерении давления до 60 МПа; F = = 0,05 см2 или F-1 см2

?

Если Вы считаете, что F = 0,05 см2, то откройте с. 50, если F= 1 см2

-см. с. 52.

При измерении абсолютного давления и разности применение одноступенчатой поршневой пары приводит к существенному усложнению конструкции поршневого манометра и методики выполнения измерений. Так, при измерении абсолютного давления пространство над верхним торцом 2 поршня должно быть вакуумировано, что приводит к необходимости герметизации верхней части прибора, а это существенно усложняет процесс наложения уравновешивающих грузов при измерении давления. В данном случае более предпочтительно применение трехступенчатой поршневой щр;.г (рис. 17. в), которая позволяет подводить измеря-

емое и опорное давления непосредственно в замкнутые измерительные камеры 2 и 3. При этом обеспечивается свободный доступ к верхнему торцу 4 поршня при наложении уравновешивающихся грузов.

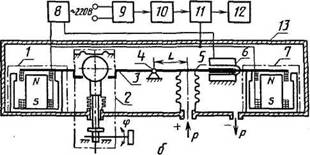

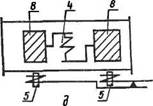

Двухступенчатые (дифференциальные) поршневые пары (рис. 17, б) наиболее часто применяются для многократного уменьшения измеряемого давления при измерении высоких избыточных давлений или увеличения измеряемого давления при измерении низких давлений. Такие преобразователи входят в состав измерительных систем (рис. 18) поршневых манометров, применяемых для измерения низких или высоких

избыточных давлений.

|

а

Рис. 18. Измерительные системы поршневых манометров

|

В поршневой системе для измерения низких избыточных давлений (рис. 18, а) последнее предварительно двухступенчатой поршневой парой увеличивается в отношении площадей ^з/f2 До давления pY —рИ

• F3/F2, которое затем измеряется простым одноступенчатым груэопоршневым манометром. При этом измеряемое избыточное давление

Ри

tng

(3.10)

где отношение площадей обычно составляет 1:10 или 1:100 в зависимости от измеряемого низкого давления.

Поршневая система, (рис. 18,6) позволяет, наоборот измерять высокие давления с помощью простых одноступенчатых поршневых маномет-

ров, применяемых при измерении средних давлений. В данном случае измеряемое давление

А.—^—^-. (3.11)

Этот способ имеет существенные преимущества по сравнению с измерением высоких давлений с помощью простой поршневой пары, так как не требует чрезмерного уменьшения площади поршня F, при одновременном увеличении массы грузов т. Существенно уменьшаются также и габаритные размеры поршневого манометра.

Одним из важнейших преимуществ указанных поршневых систем, особенно при измерении низких давлений, является возможность взаимного уравновешивания собственного веса поршней, что позволяет довести нижний предел измерений до нуля, а вместе с тем и провести контроль ряда метрологических характеристик при отсутствии давления. Поэтому принцип предварительного уравновешивания собственного веса поршня находит все большее применение.

Помимо указанного выше, применяются также способы предварительного уравновешивания собственного веса поршня рычажным противовесом, давлением столба жидкости, пружинным механизмом и др. Примеры конструктивного исполнения различных способов уравновешивания веса поршня, а также способов приложения к поршню уравновешивающего измеряемое давление усилия, приводятся в разд. 3.3.

К контрольному вопросу № 4

Ваш вывод правилен. В то же время не забывайте, что при высоких давлениях, когда появляются существенные деформации поршня и цилиндра, изменениями вязкости жидкости пренебрегать уже нельзя.

К контрольному вопросу № 5

Вы сделали правильный выбор. Согласно формуле (1.33) при F = 0,05 см2 масса грузов, а, следовательно, и габаритные размеры прибора находятся в разумных пределах.

![]() где к — постоянная, зависящая от конструкции прибора и состава газа. Для увеличения степени ионизации между катодом и анодом помещена сетка, на которую подается напряжение, сообщающее дополнительное ускорение потоку электронов. Манометры этого типа охватывают диапазон от 10~7

где к — постоянная, зависящая от конструкции прибора и состава газа. Для увеличения степени ионизации между катодом и анодом помещена сетка, на которую подается напряжение, сообщающее дополнительное ускорение потоку электронов. Манометры этого типа охватывают диапазон от 10~7

Рёых

Рёых

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

Согласно теории сила жидкостного трения, действующая на боковую поверхность поршня вдоль его оси Т = жИр(1 + h/r), или, принимая во внимание, что h/r <$C 1 и вторым членом в скобках можно пренебречь,

Согласно теории сила жидкостного трения, действующая на боковую поверхность поршня вдоль его оси Т = жИр(1 + h/r), или, принимая во внимание, что h/r <$C 1 и вторым членом в скобках можно пренебречь,