Благодаря высокой точности и стабильности поршневые манометры находят преимущественное применение в качестве образцовых и эталонных приборов. При этом, как правило, давление, действующее на поршень, уравновешивается весом грузов, который всегда можно определить с необходимой для данных целей точностью.

При измерениях избыточного давления наиболее широко применяются простые одноступенчатые поршневые пары (см. рис. 17, а). На этом принципе основаны образцовые и эталонные манометры с верхними диапазонами измерений от 40 кПа до 250 МПа, а в некоторых случаях до 600 МПа.

Типы и основные характеристики образцовых грузопоршневых ма

нометров избыточного давления, применяемых в нашей стране, приве

дены в табл. 8.

Таблица 8

|

Тип манометра

|

Диапазон измерений,

|

Класс точности

|

Измеряемая среда

|

|

|

МПа

|

|

|

|

МП-0,4

|

0,006-0,04

|

0,2

|

Воздух

|

|

МП-2,5

|

0-0,25

|

0,02

|

Тоже

|

|

МП-6

|

0,04-0,6

|

0,02 и 0,05

|

Трансформа-

|

|

|

|

|

торное масло

|

|

МП-60

|

0,1-6

|

0,02 и 0,05

|

Тоже

|

|

МПП-60

|

0,1-6

|

0,05

|

Трансформа-

|

|

|

|

|

торное масло

|

|

МП-600

|

1-60

|

0,05

|

Касторовое

|

|

|

|

|

масло

|

|

МП-2500

|

5-250

|

0,05

|

Тоже

|

Погрешности манометров нормируются раздельно для основного диапазона измерений р = с • ртах — ртах и дополнительного диапазона измерений р = pmin — сртах, где с = 0,1; pmin — нижний предел измерений; Ртах — верхний предел измерений.

В основном диапазоне измерений нормируется относительная погрешность 6 в % от значения измеряемого давления, численно равная классу точности (см. табл. 8). В дополнительном диапазоне измерений нормируется абсолютная погрешность в Па, равная Др = б Фтах-

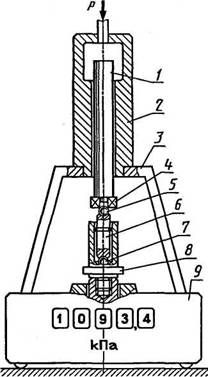

Конструкции измерительных поршневых систем зависят от измеряемого давления. При давлениях до 0,6 МПа типична конструкция измерительной поршневой системы манометра МП-6 (рис. 19, а).

Поршневая система состоит из стального закаленного поршня 1 и цилиндра 2. В целях уменьшения сил жидкостного трения при вращении поршень притерт к цилиндру по двум узким пояскам, расположенным в верхней и нижней частях цилиндра. К верхней части цилиндра прикреплена ограничительная рамка 3 с указателем положения равновесия поршня 4 и ограничителем б, а нижняя часть цилиндра выполнена в виде штуцера для присоединения к поверочной установке. На верхней части поршня укреплена грузоприемная тарелка 5 для наложения уравновешивающих грузов. Эффективная площадь поршня манометров этого типа обычно равна 1 см2, так что общая масса грузов не превышает 6 кг.

При давлениях до 6 МПа в манометрах типа МП-60 с целью уменьшения утечек рабочей жидкости поршень притирается к цилиндру по всей длине поверхности их соприкосновения (рис. 19, б). Кроме того, в связи с существенным увеличением массы уравновешивающих грузов (т = = 30 кг при F = 0,5 см2) применяется более прочный ограничитель перемещения поршня, который выполнен в виде втулки с эксцентрическим отверстием для обеспечения сборки поршневой системы.

Рис. 19. Грузопоршневые манометры с непосредственным наложением грузов на поршень

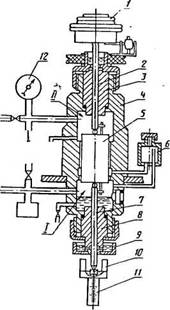

При давлениях до 60 и 250 МПа в манометрах МП-600 и МП-2500 масса грузов, несмотря на уменьшение эффективной площади поршня до F = 0,05 см2, доходит до т = 75 кг, что для поршня диаметром 2,5 см

недопустимо по соображениям его прочности. Поэтому в конструкциях манометров данного типа применяют промежуточные грузоприемные устройства (рис. 20). Измерительная система манометров состоит из поршневой пары, включающей поршень 1 с эффективной площадью F — = 0,05 см2, который воспринимает измеряемое давление, и поршень 2, и грузоприемного устройства, посредством которого вес грузов 8 передается на поршень 1 для уравновешивания давления. Наложение грузов производится на колоколообразную грузоприемную тарелку 7, жестко связанную с опорной штангой 4, которая центрируется и вращается относительно корпуса 5 двумя шариковыми подшипниками б. Влияние биений, которые могут возникнуть вследствие несоосности поршня 1 и штанги 4 при вращении, устраняется шарнирно соединенной с ними распоркой 3. Устройство эффективно устраняет поперечные нагрузки на измерительный поршень.

При измерении высоких (до 1000 МПа) и сверхвысоких (до 2500 МПа) избыточных давлений применение одноступенчатых поршневых систем нецелесообразно. В этих случаях наиболее эффективно применение измерительных систем, содержащих двухступенчатые поршневые пары (мультипликаторы) по типу показанных на рис. 18, б.

При измерениях избыточного давления воздуха или инертных газов, близкого по значению к атмосферному давлению (100 кПа), а также отрицательного избыточного давления (разрежения), наиболее часто при-

Рис. 20. Поршневой манометр с промежуточным грузоприемным устройством

Рис. 21. Образцовый грузопоршневой манометр МА-2,5 класса 0,02 ■

меняют измерительные системы с уравновешенным поршнем. Например, в образцовом грузопоршневом манометре МП-2,5 класса 0,02 собственный вес поршня уравновешен давлением столба жидкости. Поршневая колонка манометра (рис. 21) состоит из поршня 1 и цилиндра 2, внутренний канал которого выполнен в виде двух узких поясков. На грузо-приемную тарелку поршня при измерении давления накладываются грузы 5. Вращение поршня вокруг его оси осуществляется от электродвигателя с помощью шкива 3 и роликового поводкового механизма 4. Нижняя часть цилиндра посредством трубки с вентилем сообщается с цилиндрическим сосудом 6, заполненным рабочей жидкостью (смесь трансформаторного масла с керосином), давление которой уравновешивает собственный вес поршня с грузоприемной тарелкой. В верхнюю часть сосуда 6 по трубке 7 подается измеряемое давление воздуха или инертного газа. Для регулировки высоты столба жидкости в сосуде, необходимой для уравновешивания веса поршня, измерительная система снабжена регулировочным прессом 8 и воронкой. Уравновешивание веса поршня при атмосферном давлении может производиться также наложением на поршень мелких баластных грузиков.

hcnw. вес поршня при атмос ерном давлении уравновешен, то измеряемое избыточное давление на уровне поверхности жидкости в сосуде II—II определяется весом наложенных на поршень грузов

т. е. в отличие от манометров с неуравновешенным поршнем нижний предел измерений становится равным нулю. Давление на уровне нижнего торца поршня I—I, учитывая пропорциональность изменения давления столба воздуха в трубке 7 измеряемому избыточному давлению, равно

т. е. в отличие от манометров с неуравновешенным поршнем нижний предел измерений становится равным нулю. Давление на уровне нижнего торца поршня I—I, учитывая пропорциональность изменения давления столба воздуха в трубке 7 измеряемому избыточному давлению, равно

р, = _^!_ (1 —fS-) +HpBg- — (3.24)

или *

mg р„ Н р-а • е

* = —о-г* —тг-)- (з-25>

Указанное справедливо при приведении измеряемого давления и к любому другому уровню. Если этот уровень находится ниже уровня II—II на 1,3 м, то для манометра МП-2,5 поправки на потерю веса грузов в воздухе и на приведение к измеряемому уровню взаимно компенсируются, т. е. pi = mg/F.

При измерении отрицательного избыточного давления (разрежения) в нашей стране нашли применение образцовые грузопоршневые манова-куумметр МВЦ-2,5 класса 0,05 и вакуумметр ВП-1 класса 0,02.

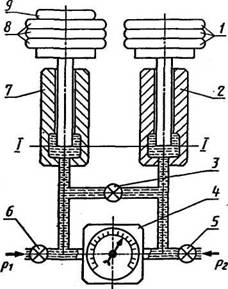

Принципиальная схема мановакуумметра МВП-2,5 (рис. 22) основана на взаимном уравновешивании простой и дифференциальной поршневых пар. Простая поршневая пара, состоящая из притертых друг к другу поршня 1 и цилиндра 2, с помощью трубки сообщается с дифференциальной поршневой парой, состоящей из двухступенчатого поршня 3 и цилиндра 4, которые притерты друг к другу по большему и меньшему диаметрам поршня. Нижняя узкая ступень поршня 3 сообщается посредством трубки с резервуаром 5. Все полости поршневых пар, соединительные трубки и, частично, резервуар заполнены маловязким минеральным маслом, обычно трансформаторным. Для заполнения измерительной системы маслом манометр снабжен сильфонным прессом 7 и воронкой 10, подключенных вентилями б, 8 и 9.

При сообщении резервуара с атмосферным давлением простой и дифференциальный поршни и столб жидкости в резервуаре взаимно уравновешиваются, причем расположение поршней относительно соответствующих цилиндров отсчитывается указателями положения, закрепленными на цилиндрах. Поэтому нижний предел измерений, как и манометра МП-2,5, не зависит от собственного веса поршней.

При измерении избыточного давления, действующего на поверхность жидкости в резервуаре, для его уравновешивания грузы накладываются на грузоприемную тарелку поршня. 3. Давление определяется по формуле

Рис. 22. Образцовый грузопоршневой мановакуумметр МВП-2,5 класса 0,05

Рис. 23. Образцовый грузопоршневой вакуумметр ВП-1 класса 0,02

*-=£^ (I—*-). (3.26)

где т3

— масса грузов, наложенных на поршень J; F2 — эффективная площадь нижней части поршня 3. Остальные обозначения прежние.

При измерении отрицательного избыточного давления (разрежения), когда давление в резервуаре 5 меньше атмосферного, для сохранения равновесия поршневой системы грузы накладываются на поршень 1, разрежение

F=J^_.j3__^(1 _^_} (3.27)

ИЛИ . -v ■

V = K- m’‘8 (1—?°-), (3.28)

Fi р

Р — F

где /И! — масса грузов, наложенных на поршень 1; К = —*-=—~ — от-

/-,

ношение разности эффективных площадей верхней и нижней частей дифференциального поршня 3 к эффективной площади простого поршня 1.

Мановакуумметр МВП-2,5 имеет следующие.метрологические характеристики: диапазон измерения от —100 кПа до +250 кПа; допускаемая основная погрешность ±5 Па при давлении до 10 кПа и ±0,05 % от измеряемого значения при давлении свыше 10 кПа.

Принципиальная схема вакуумметра ВП-1 (рис. 23) основана на уравновешивании веса простого поршня пружинным механизмом. Измерительная система состоит из поршня 3 (с наконечником 9 для наложения грузов 10 и указателем положения равновесия 2), вращающегося вокруг своей оси в цилиндре 5; установленного на втулку б от электродвигателя посредством шкива 7 и поводка 8. Вес поршня уравновешен усилием растяжения двух пружин 14, расположенных в трубках 15 и соединенных между собой коромыслом 11, на среднюю часть которого опирается наконечник поршня. К нижней части цилиндра присоединена заполненная маслом воронка 13, что предохраняет от попадания в зазор между поршнем и цилиндром атмосферного воздуха (жидкостный затвор) . Измеряемое разрежение подается в верхнюю часть прибора под колпачок 1 с помощью штуцера 16. Вентиль 4 предназначен для слива жидкости. Положение равновесия поршня регулируется гайками 17 и определяется по шкале отсчетной оптической системы (на схеме не показана).

В отличие от грузопоршневых манометров для измерения давления жидкости, которая практически несжимаема, и потому для замкнутого объема инерционность измерительной системы, несмотря на необходимость применения массивных грузов, достаточно мала, динамические характеристики грузопоршневых манометров для измерения давления воздуха или газа имеют существенное значение.

Одним из важнейших параметров, определяющих динамические ха

рактеристики грузопоршневого манометра является жесткость его изме

рительной системы т

с = -^-,’ (3.29)

где АХ — отклонение поршня от положения р’авновесия; АР — сила, вызывающая указанное отклонение.

Для измерительной системы со свободно плавающим в воздухе поршнем единственной силой, возникающей при отклонении поршня от положения равновесия, является изменение давления столба воздуха, которая весьма мала, что приводит к относительно большой инерционности показаний.

В измерительных системах манометра МП-2,5 (см. рис. 21) и мановакуумметра МВП-2,5 (см. рис. 22) при отклонении поршня от положения равновесия изменяется давление на его площадь столба жидкости, а так как плотность жидкости (трансформаторное масло) в сотни раз больше, чем плотность воздуха, то соответственно увеличивается и жесткость измерительной системы с, равная в данном случае 0,8 Н/м, что соответствует жесткости измерительной системы жидкостного манометра с масляным заполнением.

Дальнейшие возможности увеличения жесткости, а следовательно, и уменьшения инерционности, предоставляет измерительная система вакуумметра (см. рис. 23), в котором поршень уравновешен пружинами с любой, оптимальным образом выбранной жесткостью. Исходя из требуемых габаритных размеров прибора и точности отсчетного устройства, жесткость измерительной системы вакуумметра с принята равной 10 Н/м, что существенно увеличивает его быстродействие. Однако при этом требуется отсчетный микроскоп. По инерционности данный прибор аналогичен ртутному мановакууммегру.

Следует подчеркнуть еще одну отличительную особенность конструкции вакуумметра ВП-1: наличие жидкостного затвора. При давлении воздуха в пространстве над верхним торцем поршня, меньшим, чем атмосферное давление, в зазор между поршнем 3 и цилиндром 5 поступает не воздух, а масло из воронки 13. Поэтому в отличие от манометра МП-2,5 и мановакуумметра МВП-2,5 отпадает необходимость включения в измерительную систему промежуточного жидкостного столба. Измеряемая разность давлений воздуха действует непосредственно на верхний и нижний торцы поршня.

Измеряемое разрежение (отрицательное избыточное давление) определяется по формуле

где рв — атмосферное давление окружающего воздуха; рабс — абсолютное давление над верхним торцом поршня; т — масса грузов 10, накладываемых на наконечник 9. Остальные обозначения прежние.

где рв — атмосферное давление окружающего воздуха; рабс — абсолютное давление над верхним торцом поршня; т — масса грузов 10, накладываемых на наконечник 9. Остальные обозначения прежние.

Рис. 24. Образцовый грузопоршневой Рис. 25. Образцовый грузопоршневой

барометр БП-ly класса 0,01 манометр абсолютного давления МПА-15

класса 0,01

Аналогичная принципиальная схема положена в основу грузопоршне-вого барометра БП-ly (рис. 24). В отличие от вакуумметра грузопоршневой барометр предназначен для измерения атмосферного давления, поэтому пространство над верхним торцом поршня 1, притертого к цилиндру 2, откачивается до рост < 0,05 гПа, которое измеряется термопарным вакуумметром 10. В целях обеспечения более высокой точности измерений для уравновешивания собственного веса поршня взамен пружин применено рычажное устройство 5 с противовесом 7. Ось рычага 8 покоится на ленточной подвеске 9, необходимая жесткость измерительной системы обеспечивается пружиной б. Комбинированное уравновешивание веса поршня с помощью противовеса и пружины дает возможность более гибко сочетать чувствительность, а следовательно, и точность отсчета с требуемыми динамическими характеристиками прибора и его габаритными размерами. В барометре БП-ly жесткость измерительной системы с = 4 Н/м, что обеспечивает более высокую, чем у вакуумметра ВП-1 чувствительность при одних и тех же габаритных размерах прибора.

Измеряемое атмосферное давление при установке поршня с помощью отсчетного микроскопа 4 в положение равновесия определяется весом грузов 3 и разновесов 11

Рв =-^(1—£*)+Рост. 31)

где т — масса грузов 3 и разновесов; рОСТ — остаточное давление над верхним торцом поршня, определяемое вакуумметром 10.

Помимо измерения атмосферного давления, барометр может быть использован в качестве образцового вакуумметра. В этом случае разрежение определяется по формуле (3.30).

Метрологические характеристики барометра: верхний предел измерений 110—120 кПа (в зависимости от массы комплекта грузов); погрешность измерений — 4 или 10 Па (в зависимости от точности аттестации барометра).

Для измерения абсолютного давления воздуха (газа) в нашей стране серийно выпускаются грузопоршневые манометры МПА-15 класса 0,01 (рис. 25). Поршневая система манометра состоит из трех шарнирно сочлененных, соосных поршневых пар, которые образуют, в отличие от поршневых вакуумметров и барометров, две измерительные камеры. В нижнюю измерительную камеру 1 подается измеряемое абсолютное давление РабС> а верхняя измерительная камера II откачивается. Поршнем 2, притертого к цилиндру 3, вес грузов 1, который уравновешивает силу, возникающую под действием абсолютного давления на средний измерительный поршень 5, передается на последний, а поршень 7, притертый к цилиндру 8, опирается на коромысло 10 рычажного механизма (на схеме не показан), уравновешивающего собственный вес поршневой системы манометра. С целью компенсации влияния атмосферного давления поршни 2 и 7 имеют одинаковые эффективные площади. Положение равновесия поршневой системы фиксируется проекционным отсчетным устройством (на схеме не показано) по шкале 11, а остаточное давление в камере II определяется термопарным вакуумметром 12.

Абсолютное, а также и атмосферное давления, определяются по формуле

Рабе = -^7- (1 — ~) + Росг, (3-32)

r—J Р

где m — масса грузов, накладываемых на поршневую систему для достижения равновесия; F — эффективная площадь измерительного поршня 5; f — эффективные площади вспомогательных поршней 2 и 7; рОС1 — остаточное давление в камере П.

Помимо измерения абсолютного давления манометром МПА-15 можно измерять избыточное давление (положительное и отрицательное) и разность давлений.

При измерении избыточного давления камера II сообщается с атмо-

mg ,. рв ч

сферным давлением, а избыточное давление ри —- U)»подается в камеру I.

При измерении разрежения (отрицательного избыточного давления) с атмосферным давлением сообщается камера I, а разрежение в камере

II определяется по формуле V — ‘— (1 —).

Разность давлений определяется по формуле. Ap=pi — р2 = mg X

(F—f)

X (1—— ), где р! — давление в камере \\ р2 — давление в камере II,

причем Pi >Рг-

Метрологические характеристики манометра МПА-15

Диапазон измерений 0-400 кПа (0-3000 мм

рт.ст.)

Погрешность измерений:

в диапазоне от 0 до 20 кПа

(0-150 мм рт.ст.).. 5 Па (0,05 мм рт.ст.)

в диапазоне свыше 20 до 100 кПа

(150-1000 мм рт.ст.) 10 Па (0,1 мм рт.ст.)

в диапазоне от 100 кПа до

400 кПа (1000-3000 мм

рт.ст.) . 0,01 % измеряемой величины

Для измерения абсолютного давления применяют также поршневые системы с одним простым поршнем и двумя цилиндрами, каждый из которых содержит измерительные камеры: нижнюю — для сообщения с измеряемым абсолютным давлением, верхнюю — для подключения откачанной вакуумной системы. Вес грузов, необходимых для уравновешивания абсолютного давления, посредством нагрузочного устройства действует на среднюю часть поршня, к которой обеспечен доступ со стороны окружающей манометр среды. Приборы этого типа, например, грузо-поршневой манометр МАД-3, применяются как в государственных поверочных, так и в ведомственных метрологических службах.

Наименее разработаны грузопоршневые манометры для измерения разности давлений, особенно при больших статических давлениях. В нашей стране используются отдельные опытные образцы таких приборов.

Наиболее доступен для реализации способ измерения разности двух относительно больших давлений, основанный на применении двух стандартных грузопоршневых манометров (рис. 26). Установка содержит однотипные грузопоршневые манометры 2 и 7, которые подключены к минусовой и плюсовой камерам поверяемого дифманометра 4. При открытом вентиле 3 грузами 1 и 8 поршни манометров уравновешиваются в положении, в котором их торцы устанавливаются на уровне /-/. При этом давление в камерах поверяемого дифманометра одинаково и соответствует заданному статическому давлению

Рст-Pl -Pi

где т01 — масса грузов 8; т02 — масса грузов 1.

Затем вентиль 3 закрывается, и с помощью вентилей 5 и б достигается требуемая разность давлений плюсовой и минусовой камерах

Рис. 26. Образцовый грузопоршневой дифманометр для поверки при статическом

давлении

mm- g

(3.33)

где Дт — масса груза 9, дополнительно наложенная на поршень манометра 7 для приведения обоих поршней в начальное положение равновесия. Верхние пределы измерений обоих манометров выбираются в зависимости от статического давления и измеряемой разности давлений. При этом необходимо соблюдение условия

= Ар+р2

(3.34)

где р^ — верхний предел измерений применяемых грузопоршневых манометров; Pi —Рст

Суммарная погрешность измерения разности давлений с помощью двух грузопоршневых манометров

6др=«ур + «. С3-35)

где бур = ta о

Рг

— погрешность предварительного уравновешивания

поршневых манометров; 6 — относительная погрешность образцового поршневого манометра при измерении разности давлений; о — среднее квадратическое отклонение при предварительном уравновешивании; ta = 2 — квантиль распределения случайных погрешностей.

Относительная погрешность при измерении разности давлений

6 0,1 • Рпр ‘б.

—————- при Др < 0,1 Рпр,

Из (3.33) следует, что чем меньше измеряемая разность давлений Ар по сравнению со статическим давлением р2, тем больше погрешность измерений разности давлений.

Например, при измерении разности давлений Ар = 0,1 МПа при рст =16 МПа для соблюдения условия (1-33) необходимо применение образцовых грузопоршневых манометров МП-600 с верхним пределом измерений 60 МПа, так как при применении манометра МП-60 верхний предел измерений рщ, <рст. В этом случае даже при применении рабочих эталонов, относительная погрешность которых составляет б0 =5 • 10"s (0,005 %), а среднее квадратическое отклонение показаний а = 1 • 10~s (0,001 %), суммарная погрешность измерения разности давлений 6др = = 6 • 10"3 (0,6 %), что позволяет проводить поверку дифманометров класса 2,5 и хуже. Однако, при увеличении разности давлений до Ар = = 0,63 МПа при прочих равных условиях погрешность снижается до 6Др = 1 • 10~3 (0,1 %), что приемлемо при поверке бол ее точных дифманометров (классов 0,4; 0,6; 1,0; 1,6). При уменьшении статического давления требования к точности образцовых грузопоршневых манометров соответственно снижаются.

Более широкие возможности повышения точности измерения относительно статического давления разности давлений обеспечивает принцип действия, положенный в основу образцовых грузопоршневых дифманометров ДМП-0,25-160 и ДМП-6,3-320.

Измерительная система дифманометра (рис. 27) содержит трехступенчатый поршень, состоящий из простого поршня 2, на который в его средней части напрессован измерительный поршень 4; цилиндра 6 и двух втулок 3 и 7. Поршень 2 в верхней части притерт к втулке 3, в нижней — к втулке 7, измерительный поршень 4 — к средней части цилиндра 6. Поршневая система опирается на коромысло 8, которое двумя винтовыми пружинами уравновешивает собственный вес поршневой системы. Между измерительным поршнем и втулками находятся две измерительные камеры, в которые подаются давления pi ирг. Разность давлений уравновешивается грузами 1. Разность давлений

где т — масса грузов 1; F — эффективная площадь поршня 4; f — эффективная площадь поршня 2

где т — масса грузов 1; F — эффективная площадь поршня 4; f — эффективная площадь поршня 2

Очевидное преимущество трехступенчатой измерительной поршневой системы по сравнению с предыдущей системой, основанной на применении двух поршневых манометров, состоит в том, что отпадает необходимость уравновешивания больших статических давлений, которые взаимно компенсируют друг друга. Поэтому, в принципе, погрешность измерений разности давлений не зависит от статического давления:

С другой стороны, существенное уменьшение массы грузов резко снижает инерционность дифмано-метра. Немаловажным является и то, что намного увеличиваются возможности автоматизации про-, цесса измерений. Однако, к сожалению, приборы этого типа в нашей" стране серийно не выпускаются.