В практике измерения переменных расходов приходится иметь дело с двумя наиболее типичными измерительными задачами:

измерение мгновенного значения расхода, что характерно, для систем автоматического регулирования технологическими процессами, управления работой энергетических установок или измерений в условиях существенного систематического „тренда" (монотонного возрастания или уменьшения) расхода;

измерение среднего (осредненного за достаточно большой промежуток времени) расхода, что характерно для систем учета или измерений пульсирующих относительно какого-либо среднего значения расходов.

Качественное (обеспечивающее приемлемую точность измерений) решение каждой из этих задач достигается правильным выбором динамических характеристик применяемых расходомеров или умением оценить дополнительную динамическую погрешность при известных динамических характеристиках расходомеров.

Наиболее полно динамические свойства любой измерительной системы (ее инерционность, обусловливающую запаздывание и искажение выходного сигнала относительно входного) описываются переходной характеристикой — зависимостью выходного сигнала от изменяющегося во времени входного при заданных параметрах измерительной системы.

В расходоизмерительной практике наиболее часто приходится иметь дело с двумя классами приборов, отличающихся видом переходной характеристики, а следовательно, и обобщенными динамическими свойствами. К первому классу относятся расходомеры, представляющие собой инерционное звено первого порядка, переходная характеристика которых описывается линейным дифференциальным уравнением первой степени

^ (7-67)

где у — выходной сигнал (показания) расходомера, выраженный в единицах входного сигнала (расхода) Q (t); Т — постоянная времени расходомера, с.

Величина Г характеризует инерционное запаздывание выходного сигнала и определяется следующим образом. Если на вход прибора подать скачкообразный импульс расхода AQ, то в соответствии с переходной характеристикой (7.67) изменение выходного сигнала Ду будет описываться уравнением

Ду = Де(1-<Г*/г). (7.68)

Из этого уравнения следует, что полное соответствие выходного сигнала действительному значению расхода (при ТФО) наступит лишь при t ~ °°, т. е. в связи с инерционностью расходомера переходный процесс (процесс установления действительного значения выходного сигнала) длится бесконечно долго.

При t = Т, как следует из формулы (7.68), Аут

= 0,632Ag. Следовательно, постоянная времени Т соответствует времени, в течение которого изменение выходного сигнала достигает значения 0,632 от полного скачкообразного импульса входного сигнала.

Напомним еще раз, что значения выходного сигнала при этом должны быть выражены’ (через коэффициент преобразования или по именованной шкале) в единицах входного.

К расходомерам, переходная характеристика которых описывается линейным дифференциальным уравнением первой степени вида (7.67), относят, например, турбинные, тепловые и гидродинамические. Естественно, такое „отнесение" носит приближенный характер, однако существенно облегчает практические расчеты динамических погрешностей расходомеров.

Так, решение уравнения (7.67) для случая изменяющегося с постоянной скоростью а расхода (Q = at) имеет вид

у = а(т-Т) +аТе»т. (7.69)

Следовательно, абсолютная динамическая погрешность измерения расхода в этом случае

Ау = у — at = aT(e-t/T — 1), (7.70)

а максимальное ее значение

Решение уравнения (7.67) для случая пульсирующего (относительно среднего значения Qcp) с амплитудой В и частотой со расхода (Q = Qcp + + Bsincot) имеет вид

e), (7.71)

где -у = —; е = arctg — cot.

V и,2 ГJ + 1

Следовательно, относительная динамическая погрешность измерения мгновенных значений пульсирующего расхода приборами, представляющими собой инерционное звено первого порядка

6 v =—————— [7 sin (cjf + е) — sin ш]. (7.72)

2(е + вО

|

»,wv * -^r- ‘ —-~-^г • (7-73) |

Максимальное значение этой погрешности J’max

И наконец, на основании формулы (7.71) относительная динамическая погрешность измерения средних (осредненных за время То) значений пульсирующего расхода

В

![]() Формулы (7.70), (7.73) и (7.74) позволяют определить расчетное значение постоянной времени Т по заданным допускаемым значениям динамических погрешностей (при известных а, В, со к Qcp) или оценить

Формулы (7.70), (7.73) и (7.74) позволяют определить расчетное значение постоянной времени Т по заданным допускаемым значениям динамических погрешностей (при известных а, В, со к Qcp) или оценить

эти погрешности при известных расчетно или экспериментально определенных) значениях Г.

Величина Т зависит от характеристик (массы, геометрических размеров, моментов инерции и других) подвижных элементов и линий связи измерительных преобразователей расходомеров.

Так, для турбинных расходомеров с аксиальным ротором постоянная времени определяется выражением

Г=-^<р’^-+р). (7.75)

где / — длина лопасти ротора; S — площадь живого сечения потока в зоне ротора; р, р — плотности измеряемой среды и материала ротора соответственно; /р, /ж — моменты инерции плоского сечения ротора и сечения, заполненного жидкостью, соответственно.

Как следует из формулы (7.75), в общем случае Т зависит не только от конструктивных параметров измерительных преобразователей, но и от значений входного сигнала Q.

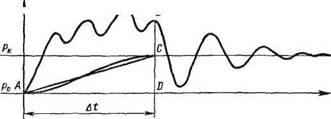

Переходная характеристика расходомеров второго класса (к которым относят расходомеры переменного и постоянного перепада давлений) описывается линейным дифференциальным уравнением второго порядка

Tl^-^T3^-+y = Q(t), (7.76)

где Тс характеризует время или круговой период свободных колебаний подвижной системы прибора, а постоянная времени Т3 — время запаздывания прибора.

Отношение (3 = TJ2TC называется степенью успокоения или демпфирования прибора.

Выводы, аналогичные приведенным выше (для инерционных звеньев первого порядка), дают следующие выражения для оценки относительных динамических погрешностей расходомеров данного класса:

5′ = ^3_(e-w_l), (7.77)

Г3

+ V Tl — Т\ ‘ Q

где о =—————- — при измерении мгновенных значении мо-

2Г2

нотонно изменяющегося с постоянной скоростью а расхода;

«; = ^(«-0, (7-78)

где а = ——^z====r———— ‘при измерении мгновенных значе-

|

{a[cose’ — cos(c;7ro + e’) + coscjJo — l} , (7.79) |

ний пульсирующего с амплитудой В и частотой со расхода;

В__

збср

где е = arctg— —— — при измерении осредне,щодх з’а^ремя То

значений пульсирующего расхода. *

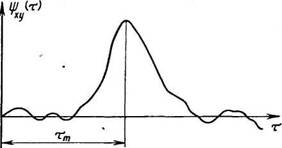

Как следует из приведенных формул, динамические погрешности расходомеров при известном виде переходной характеристики целиком определяются их постоянными времени (Т — для линейных переходных характеристик первого порядка, Тс и Т3 — для линейных переходных характеристик второго порядка). Чем меньше Т; Тс и Т3, тем лучше инерционные свойства прибора и тем меньше динамические погрешности измерения параметров переменных расходов. Обычно Тс в 3—4 раза меньше постоянной времени запаздывания Т3 (Т), которая у турбинных и тепловых расходомеров составляет 0,005—0,1 с, у ротаметров — 0,5—3 с (в зависимости от массы поплавка, геометрических параметров поплавка и трубки), у электромагнитных и ультразвуковых расходомеров — 0,0001—0,001 с, у расходомеров с сужающими устройствами (в зависимости от типа и конструктивных особенностей используемых дифмано-метров, длин и диаметров соединительных трубок, плотности заполняющих систему дифманометров жидкостей) — 0,5—10 с.

Следовательно, расходомеры переменного перепада давлений в общем случае являются наиболее (среди других типов расходомеров) инерционными приборами и наименее пригодны для измерения параметров пербменных расходов. Данное обстоятельство усугубляется и наличием у этих расходомеров дополнительной динамической погрешности, обусловленной квадратичной зависимостью расхода и перепада давлений. Действительно, квадратный корень из измеренного дифманометром среднего перепада давлений больше среднего значения корня из перепада, характеризующего осредненный за время То расход, т. е.

![]() 4- f °<р> -ft) * > -#■

4- f °<р> -ft) * > -#■

Вследствие этого при измерении средних значений пульсирующего с амплитудой В расхода будет возникать дополнительная погрешность

![]() 8к = (V 1 + —Щг~ *) * 100%- (7-8°)

8к = (V 1 + —Щг~ *) * 100%- (7-8°)

И тем не менее в практике довольно часто встречаются случаи измерения пульсирующих расходов расходомерами переменного перепада давлений. Наилучшим способом уменьшения существенных динамических погрешностей при этом является сглаживание пульсаций специальными фильтрами-успокоителями. Отметим, что этот способ пригоден и Для уменьшения динамических погрешностей расходомеров любых типов. Пульсация сглаживается тем сильнее, чем больше объем системы V (включая и емкость фильтра-успокоителя) между источником пульсаций и сужающим устройством и чем больше падение давления на этом участке, соответствующее среднему расходу Qcp.

Для оценки сглаживающего эффекта служит безразмерный критерий успокоения пульсаций, предложенный П.П. Кремлевским

к(7>81) К СсрРср

или К=4пк,

где Те. — показатель адиабаты измеряемой среды (в случае измерения пульсирующих расходов газов или пара).

Необходимая величина к (или Л)»обеспечивающая приемлемые значения динамических погрешностей расходомеров переменного перепада давлений, зависит от характера пульсаций. Для одноцилиндровых гидравлических машин характер пульсаций определяется коэффициентом подачи S, равным отношению времени ts

движения потока за один период ко времени т0

полного периода, т. е. S — т$/т0 ■

Для многоцилиндровых гидравлических машин коэффициент неравномерности расхода 0 равен отношению минимального мгновенного расхода бпшг к максимальному мгновенному расходу Qmax-

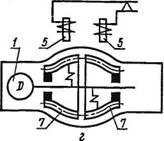

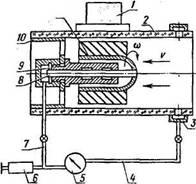

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой