В системах автоматического регулирования теплоэнергетических установок, в ракетной и авиационной технике, в различных химических процессах массовый расход {М) является основным физическим параметром, определяющим оптимальные режимы работы объектов и качество процессов. В связи с этим в последнее время у нас в стране и за рубежом интенсивно разрабатываются и внедряются различные приборы для измерения массового расхода. Развитие этой области расходометрии идет по трем направлениям. Во-первых, объемные расходомеры (переменного перепада давления, электромагнитные, турбинные и пр.) снабжаются соответствующими датчиками плотности и корректирующими схемами; во-вторых, создаются приборы, способные непосредственно измерять прямыми методами массовый расход благодаря особенностям своего принципиального устройства: в-третьих, находят применение комбинированные расходомеры, измеряющие массовый расход косвенными методами путем автоматической обработки результатов прямых измерений связанных с ним параметров.

Контрольный вопрос № 14

На показания какого типа расходомеров — ультразвуковых или ЯМР-расходомеров- изменения вязкости измеряемой среды оказывают большее влияние?

Если Вы решите, что на показания ультразвуковых расходомеров — см. с. 182, если на показания ЯМР-расходомеров — см. с. 1S6. К контрольному вопросу №13

Вы неправильно ответили на вопрос.

Разберитесь, что происходит с потоком измеряемой среды при ее течении через турбинный датчик, и как „закрутка" потока влияет на показания турбинных расходомеров.

Несмотря на многообразие предложенных принципиальных схем и конструктивных решений, массовые расходомеры прямого действия можно отнести к двум основным видам: инерционным и тепловым. Принцип действия инерционных расходомеров основан на том, что потоку измеряемого вещества сообщается дополнительное движение, чтобы создать в потоке инерционные эффекты, по которым судят о значении массового расхода. В зависимости от того, какое именно дополнительное движение сообщается потоку (при помощи вращающегося или колеблющегося звена), на чувствительном элементе прибора возникает или усилие Кориолиса, или гироскопический, или инерционный момент. Принцип действия тепловых расходомеров основан на непрерывном нагреве потока (калориметрические расходомеры) или специального элемента, помещенного в поток (термоанемометры). В первом случае массовый расход определяется количеством тепла, обеспечивающим определенную разность температур потока до и после нагревателя; во втором — количеством тепла, теряемым нагретым или непрерывно нагреваемым телом, помещенным в поток измеряемого вещества.

Массовые турборасходомеры; В турбораеходомерах, реализующих инерционный принцип измерений, закручивай? поток относительно вектора его актуальной (продольной) скорости.

Момент, необходимый для обеспечения устойчивого вращения потока с угловой скоростью <о, определяется (без учета сил гидравлического трения) соотношением

MBp = J-/<o, (7.36)

где/ — момент инерции среды.

Учитывая, что dJ = R^drn (RK — радиус инерции; т — масса вра

щающейся среды) и dm/dt =M (M — массовый расход среды), из выра

жения (7.36) получим общее для всех турборасходомеров уравнение

для определениям мвр

При торможении предварительно закрученного потока на тормозящее устройство будет действовать момент, соответствующий выражению (7.29), и уравнение приборов, использующих эффект торможения закрученного потока, не будет отличаться от выражения (7.37).

При торможении предварительно закрученного потока на тормозящее устройство будет действовать момент, соответствующий выражению (7.29), и уравнение приборов, использующих эффект торможения закрученного потока, не будет отличаться от выражения (7.37).

Существует большое число различных модификаций турбинных датчиков массового расхода, отличающихся способами вращения потока, измеренияМвр и значениямиRH.

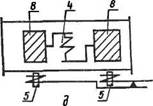

Принципиальные схемы датчиков, получивших преимущественное распространение, приведены на рис. 77.

Основным источником методических погрешностей турборасходомеров является непостоянство сил трения в их гидравлическом тракте, обусловленное изменениями вязкости, температуры и других параметров измеряемой среды.

Погрешность измерения массового расхода турборасходомерами может быть доведена до ± (0,5—1,0) % верхнего предела измерений. Повышение точности лимитируется трудностями поддержания постоянного числа оборотов ведущей (закручивающей поток) турбинки, нестабильностью характеристик упругих элементов, воспринимающих действие инерционного звена, и изменением КПД приводного двигатедя при изменении нагрузки (расхода). Кроме того, на показания турборасходомеров (как уже отмечалось выше) влияет изменение параметров измеряемой среды, а их надежность ограничивается наличием изнашивающихся опор.

Кориолисовые и гироскопические расходомеры. В этих расходомерах закручивание и торможение потока производится в помощью вращающихся элементов трубопровода сложной конфигурации.

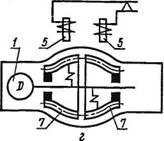

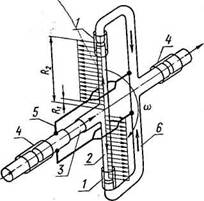

Кориолисовый расходомер (рис. 78) состоит из двух Т-образных участков 2 и б трубопровода, сочлененных при помощи гибких соединений 1 и приводимых во вращение с постоянной угловой скоростью w специальным приводным механизмом. Прибор размещен в корпусе 5 (показан условно). При протекании вещества со скоростью v через вращающийся в уплотнительных муфтах 4 элемент трубопровода в потоке возникает направленное против вращения ускорение Кориолиг-а, равное

-Р’кт

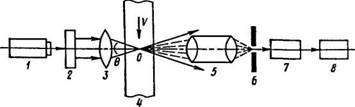

Рис. 77. Принципиальные схемы наиболее распространенных датчиков:

а — измеряется мощность, необходимая для закручивания потока; б — измеряется момент вращения по углу поворота упругой муфты; в — измеряется момент вращения заторможенной крыльчатки по углу ее поворота при упругом зацеплении; г — измеряется разность углов поворота двух крыльчаток, упруго закрепленных на валу двигателя; д — измеряется относительный угол поворота двух крыльчаток с разными углами поворота лопастей; 1 — двигатель; 2 — датчик мощности; 3 — прямолопастная крыльчатка; 4 — упругое соединение валов; 5 — импульсный датчик; 6 — датчик угла поворота; 7 — радиальная крыльчатка; 8 — спиральная крыльчатка

а — 7ш. Вследствие этого в каждой ветви Т-образного участка создается усилие RK = —m2cjv = —2Mcj(R2

-Ri) и на всем вращающемся участке возникает момент

= 2R

R-,

(Rl-R i

(7.38)

В результате действия этого момента Г-образные участки, деформируя гибкое соединение /, поворачиваются относительно друг друга на некоторый угол а. Угол поворота а преобразуется в электрический сигнал при помощи торсионного датчика 3. Значение этого сигнала пропорционально МК, а следовательно, при постоянной угловой скорости вращения и массовому расходу вещества.

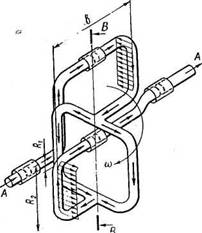

Гироскопический расходомер (рис. 79) состоит из эксцентрично расположенных элементов трубопровода сложной конфигурации. Устрой-

Рис. 78. Схема кориолисова расходомера

Рис. 79. Схема гироскопического расходомера

ство приводится во вращение относительно оси АА с постоянной угловой скоростью. Возникающий при этом гироскопический момент Мт стремится повернуть ротор относительно оси ВВ. Величина

Мт

= 2Мы (R2 — R1) Ъ (7.39)

пропорциональна массовому расходу вещества и преобразуется в соответствующий сигнал с помощью датчиков деформации (например, тензо-метрических).

Относительно невысокая точность кориолисовых и гироскопических расходомеров, характеризуемая-приведенной погрешностью 1—2 %, объясняется большими температурными влияниями на жесткость упругих элементов, их гистерезисом и последействием, а также трудностями поддержания постоянным числа оборотов приводного механизма, особенно при колебаниях расхода. Расходомеры данного типа громоздки, сложны в эксплуатации, требуют специальных вращающихся уплотнительных устройств и большой мощности приводного механизма.

Два последних недостатка отсутствуют у вибрационных расходомеров, у которых вращательное движение трубопровода заменяется колебательным. Однако точность вибрационных расходомеров получается меньшей.

Преимуществом кориолисовых и гироскопических расходомеров является полная независимость их показаний от вязкости измеряемой среды. Поэтому их целесообразно применять лишь для измерения массового расхода веществ с большим диапазоном изменения вязкости.

Калориметрические и термоанемометрические расходомеры. Бели пренебречь теплом, отдаваемым потоком через стенки трубопровода в окружающую среду, то уравнение теплового баланса Между расходом тепла, потребляемым нагревателем, и теплом, сообщенным потоку, принимает вид

qt = k0M.CpAT, ….. (7.40)

где Аго — поправочный множитель на неравномерность распределения температур по сечению трубопровода; ср — теплоемкость (для газа при постоянном давлении) при температуре 7\ + Т2/2; Т\, Т2 — температуры потока до и после нагревателя; AT — Т2 ~ 7\,

Тепло к потоку в калориметрических расходомерах подводится обычно электронагревателями, для которых

«, = 0,24/**. (7*0

где / — сила тока; R — сопротивление нагревателя.

На основании выражений (7.40) и (7.41) получим уравнение измерений (статическую характеристику преобразования) калориметрических расходомеров

°24IR (7.42)

коср

AT

Возможны и существуют два способа измерения массового расхода в соответствии с выражением (7.42) :

расход определяют по значению мощности, потребляемой нагревателем и обеспечивающей постоянную разность температур AT;

расход определяют по разности температур AT при неизменной мощности, подводимой к нагревателю.

В первом случае расходомеры работают как регуляторы температуры нагрева потока, у которых измерительным и регулирующим элементом является уравновешенный мост с термометрами сопротивления до и после нагревателя. При изменении разности температур мост выходит из равновесия и включает устройство, которое изменяет регулировочное сопротивление до тех пор, пока не восстановится заданная степень нагрева. Массовый расход при этом определяют по показаниям ваттметра, включенного в цепь нагревателя.

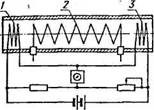

Датчики калориметрических расходомеров второго типа (рис. 80) состоят из двух последовательно соединенных термометров сопротивления 1 и 3, устанавливаемых до и после нагревателя 2. Последовательное соединение термометров обеспечивает равенство токов в их цепях, что позволяет градуировать их непосредственно по разности температур. Кроме термометров сопротивления используют также термисторы и термопары. Термометры сопротивления обладают тем преимуществом, что их можно выполнять в виде равномерной сетки,.перекрывающей все сечения потока, и таким образом измерять среднюю по сечению температуру.

Калориметрические расходомеры обладают достаточно высокой точностью, оцениваемой (в условиях индивидуальной градуировки) приведенной погрешностью ± (0,5—1,0) %, большим диапазоном измерений (10:1 и выше), малой инерционностью.

Недостатками их являются сложность измерительных схем и неста-

Рис. 80. Схема калориметрическо- бильность характеристик, связанная с

го расходомера коррозией приемных устройств и осаж-

дением на них различных частиц, переносимых потоком.

Дачные, приборы можно применять для измерения массового расхода как жидкостей, так и газов. Но в настоящее время ими измеряют, главным образом, малые (в трубках диаметром 2-3 мм) и средние расходы чистых газов.

Статическая характеристика преобразования (уравнение измерений) термоанемометров определяется известным уравнением теплофизики

qT = 0,24/2/? = (Гн — Тс) (X + V 2«v* y/’vj^ ), (7.43)

где Ти — температура тела; Тс — температура потока измеряемой среды; X — теплопроводность среды; с„ — теплоемкость среды при постоянном объеме; d — диаметр нагреваемого тела.

Термоанемометры измеряют „массовую" скорость vp потока в месте установки нагреваемого тела.

В последние годы появились бесконтактные термоанемометрические расходомеры, в которых роль термоэлемента играет изолированный участок трубопровода.

Как видно из уравнения (7.43), „массовую" скорость при помощи термоанемометра можно измерять двумя способами. В одном случае ток, нагревающий приемник, поддерживают постоянным, и скорость определяют по результатам измерения его температуры. В другом случае ток нагрева регулируют таким образом, чтобы температура приемника оставалась постоянной, а скорость определяют по значению питающего тока. В практике встречаются оба этих способа измерений.

Приемник термоанемометра (термонить) обычно выполняют из платиновой проволоки диаметром 0,005—0,3 мм. Температура термонити должна быть по возможности высокой, так как при ее увеличении повышается чувствительность приемника и уменьшается влияние колебаний температуры потока. Однако значительное повышение температуры проволоки может вызвать изменение структуры металла и тем самым „снос" градуировочных кривых прибора.

Основным недостатком термоанемометров является существенное влияние на их показания температуры, давления и различных теплофизи-ческих параметров измеряемой среды.

В связи с очень малыми габаритными размерами приемника (термонити) приборы получили преимущественное распространение в лабора-торно-зкспериментальной практике при измерении скоростей в тончайших пристенных слоях и пленках жидких и газообразных потоков. До появления оптических (лазерных) методов термоанемометры были единственными приборами, позволяющими проводить такие измерения.

Погрешности термоанемометров до’ настоящего времени полностью не изучены, и точность выполняемых с их помощью измерений не нормируется.

Комбинированные турбопоршневые расходомеры. Одним из примеров, иллюстрирующим возможность комбинированного измерения массового расхода, являются турбопоршневые расходомеры, состоящие иэ турбинного с аксиальной крыльчаткой и поршневого преобразователей. Угловая скорость вращения турбинки пропорциональна объемному расходу среды, протекающей по трубопроводу,

<о = кг Q. (7.44)

Поршневой преобразователь воспринимает и передает на регистрирующий или показывающий прибор гидродинамическое давление потока, действующее наступицу турбинки и равное

(7.45)

где ки k2 — коэффициенты пропорциональности, в общем случае зависящие от числа Рейнольдса и конструктивных параметров преобразователей.

Поделив выражение (7.45) на выражение (7.46). т. е. поделив показания поршневого преобразователя на показания турбинного, получим рабочие уравнения измерений турбопоршневых расходомеров. Так, при измерении массового расхода

-, (7.46)

О

при измерении плотности протекающей среды

P=Ap^j, (7.47)

р

Используя формулы (7.46) и (7.47), по результатам измерений угловой скорости и гидродинамического давления при известных (определенных в процессе градуировки приборов) коэффициентах Ам и Ар можно рассчитать значения массового расхода и плотности протекающей среды.

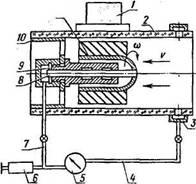

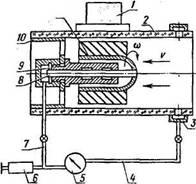

Турбопоршневой расходомер (рис. 81) работает следующим образом. Турбинка 11 жестко закреплена на поршне 8, который может перемещаться вдоль оси и вращаться относительно неподвижного цилиндра 9, закрепленного в опоре 10. Все детали прибора помещены в корпусе 2.

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

Рис. 81. Схема турбопоршневого расходе- камеры 3. Следовательно, диф-

мера манометр 5 будет измерять толь-

ко динамическую составляющую давления потока, действующую на поверхность турбинки и выражаемую формулой (7.45). Поршневая пара 8-9 имеет микронные зазоры, что обеспечивает чисто жидкостное трение в поршневом датчике и весьма малые утечки манометрической жидкости, заполняющей систему дифманометра. Для пополнения утечек в систему введен пресс 6. Угловая скорость вращения турбинки измеряется счетным устройством 1. Основными достоинствами турбопоршневых расходомеров являются:

возможность одновременного и комплексного измерения объемного, массового расхода и плотности протекающей по трубопроводу среды;

высокая точность измерений, обусловленная объединением в этих приборах двух прецизионных измерительных преобразователей — турбинного и поршневого и характеризуемая погрешностями измерений объемного расхода 0,1—0,2 %, массового расхода и плотности 0,3—0,5 %;

отсутствие опор с сухим трением, а следовательно, высокая стабильность и надежность турбопоршневых приборов.

Специфическим недостатком данных расходомеров являются утечки манометрической жидкости в измеряемую среду. Однако эти утечки могут быть сведены к ничтожно малым известными и применяемыми в системах с неуплотненным поршнем конструктивными мероприятиями. При измерении же расхода нефтепродуктов и других жидкостей, которые могут быть использованы в поршневых системах при соответствующем подборе материалов поршневых пар в качестве манометрических, этот недостаток вообще не сказывается.

В связи с достаточно высокой точностью и надежностью турбопорш-невые расходомеры используют в настоящее время’ в качестве образцовых расходоизмерительных устройств.

Естественно, возможны и другие комбинированные системы для измерения массового расхода, например, одновременное использование

сужающего устройства и турбинного датчика и пр. Однако точностные возможности этих систем получаются существенно меньшими.

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

В цилиндре 9 создается давление, пропорциональное статическому давлению в потоке и гидродинамическому напору, действующему на турбинку 11 и поршень 8 в аксиальном направлении. Это давление по трубке 7, заполненной специальной манометрической жидкостью, передается в одну из полостей дифференциального манометра 5. Во вторую полость дифманометра по трубке 4 подается статическое давление, отбираемое из кольцевой

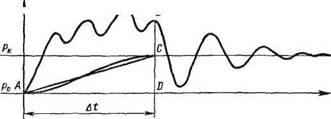

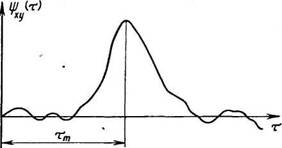

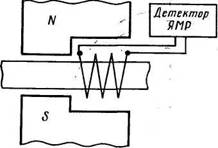

Рис. 74. Схема амплитудного ЯМР-расходо-мера

Рис. 74. Схема амплитудного ЯМР-расходо-мера