Проблема измерения расхода в трубопроводах больших диаметров (свыше 1 м) является самостоятельной расходоизмерительной проблемой, которая решается своим специфическим путем. Это обусловливается тем, что использование для этих целей расходомеров, реализующих традиционные методы (описанные в предыдущей главе), требует колоссальных затрат как на создание самих приборов, так и на создание средств их индивидуальной градуировки и поверки, которые в настоящее время практически полностью отсутствуют.

Последнее обстоятельство и определяет, в основном, те специфические требования, которые предъявляются к методам и средствам измерения расхода в трубопроводах больших диаметров:

возможность косвенной (расчетной) градуировки без применения расходомерных стендов и установок;

инвариантность (независимость) градуировочных характеристик к диаметру трубопровода или возможность их пересчета с малых диаметров (для которых имеются образцовые установки) на сколь угодно большие.

Контрольный вопрос № 15

При некоторых режимах работы сечение технологического трубопровода диаметром 100 мм лишь частично заполняется текущей жидкостью (трубопровод в месте установки расходомера „работает" неполным сечением).

Какой из известных Вам типов расходомеров Вы бы выбрали для измерений при этих условиях?

Ответ на этот общий по гл. 7 вопрос дан в конце гл. 8.

К контрольному вопросу № 14

Вы правильно ответили на вопрос.

Действительно, показания ультразвуковых расходомеров зависят от распределения скоростей по сечению потока, которое в свою очередь зависит от числа Рейнольдса и, следовательно, от вязкости. В то же время, как следует из принципа действия и рабочего уравнения ЯМР-расходомеров, изменения вязкости измеряемой среды не влииют на их показания.

Парциальный метод измерения расхода основан на измерении расхода определенной части основного потока,1

отведенной в байпасную или обводную трубку.

Часть потока отводится обычно при помощи сужающего устройства, установленного в трубопроводе так, как это показано на рис. 82.

Для измерения расхода в байпасной трубке можно применять любой из рассмотренных в гл. 7 расходомеров.

Рис. 82. Схема осуществления парциального

метода измерения расхода:

1 — байпасяая трубка; 2 — расходомер; 3 — диафрагма, установленная в основном трубопроводе

Если между расходом Q в основном трубопроводе и расходом q в байпасе существует стабильная функциональная зависимость Q =/(#), то по результатам измерения q в каждом конкретном случае можно определить Q. Для этого необходимо лишь определить зависимость между Q и q при непосредственной (в ограниченной области) или расчетной градуировке (например, по соотношению сопротивлений основного и бай-пасного трубопроводов).

Погрешность измерения расхода парциальным методом будет складываться из погрешностей установления и стабильности зависимости Q =f(q) и измерения расхода в байпасе.

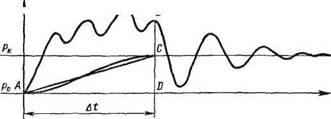

Измерение расхода методом гидравлического удара. Гидравлический удар, возникающий при быстром перекрытии потока капельной жидкости (за счет инерционного воздействия внезапно остановленной массы жидкости), вызывает колебания давления в трубопроводе, фронт которых распространяется со скоростью звука. Процесс изменения давления в сечении трубопровода, находящемся на расстоянии L перед перекрывающей поток задвижкой, графически изображен на рис. 83, на котором

Рис. 83. График изменения давления в трубопроводе при гидравлическом ударе

Ро — начальное статическое давление в контрольном сечении; рк — конечное статическое давление в том же сечении. Точка А соответствует началу перекрытия потока задвижкой, точка В — окончанию.. Затухающие колебания после закрытия задвижки (по истечении времени ДО характеризуют лишь инерционные свойства прибора, примененного для записи изменений давления.

Линия АС характеризует изменение давления, связанное с изменением гидравлического сопротивления задвижки при перемещении ее затвора, а линия АВ — изменение давления вследствие гидравлического удара.

Закон количества движения при гидравлическом ударе имеет вид

pLQ = F f&pdt, (7.48)

At °

где J Ар dt — импульс ударной волны, равный площади/д диаграммы

о

изменения давления (см. рис. 83), ограниченной линиями АВ и AC; F — площадь сечения трубопровода.

Откуда искомый объемный расход

(7-49)

рь

Таким образом, планиметрируя диаграмму изменения давления, измерив предварительно диаметр трубопровода (а, следовательно, и F), длину контрольного участка!, и плотность протекающей среды, по выражению (7.49) можно рассчитать объемный расход.

Данный метод применяют при испытаниях гидравлических машин и насосов, т. е. в тех случаях, когда расход можно измерять после воспроизведения (а не в процессе испытаний) определенных режимов испытаний.

Измерение расхода с помощью интегрирующей трубки. Интегрирующая трубка представляет собой цилиндрический зонд, полностью пересекающий поток по диаметру водовода. По образующей трубки просверлен ряд отверстий для отбора давления набегающего потока.

Статическая характеристика интегрирующей трубки имеет вид

<2 = ¥><о\/ ~- Ар, (7.50)

<2 = ¥><о\/ ~- Ар, (7.50)

где Ар — перепад давлений, отбираемых в конце интегрирующей трубки и со стенок водовода; >fi — коэффициент расхода трубки; со — площадь сечения отверстий.

Автомодельность коэффициента расхода ip для трубок с отношением толщины стенки к диаметру отверстия, равным 0,33, наступает при числах Рейнольдса, больших 1(г. Значение у при этом устойчиво стремится к единице. ‘

В этих условиях возможность расчетной градуировки интегрирую-

щих трубок обусловливается соответствием величины V — &Р сРеД-

щих трубок обусловливается соответствием величины V — &Р сРеД-

р

ней скорости потока. ‘

Однако влияние температуры измеряемой среды, пульсаций давления и расхода, трудности технологического порядка не позволяют на сегодняшний день получить погрешности измерения расхода интегрирующими трубками, меньшие 6—8 %. Кроме того, область применения дан-

ных устройств ограничивается измерением расхода чистых однофазных веществ.

Методы смешения. Принцип измерений,ллежаший в основе этих методов, заключается в следующем. В протекающее по трубопроводу вещество вводят раствор реагента („прививку") и определяют кратность разбавления этого реагента в потоке вещества.

Уравнение баланса реагента, вводимого в поток, имеет вид

qC1+QC0 = (Q + q)C2, (7.51)

где q — расход раствора реагента, вводимого в поток; С0,С1,С2— концентрации реагента соответственно в среде до „прививки" в растворе реагента и в смеси, отбираемой из потока после „прививки".

В соответствии с выражением (7.51) уравнение измерений данным методом будет

Q= CJ~C* q=Kq, (7.52)

С — С

где/if = ——— коэффициент разбавления.

С г — Со

Если в самом измеряемом веществе не содержится примесей вводимого реагента или они ничтожно (по сравнению с С2) малы, то К = = Q/C2-L

Расход q может быть измерен с достаточно высокой точностью, чего нельзя сказать о точности измерения величины К. Действительно, если концентрация реагента (С2) в отбираемом из потока пробе ненамного превышает его концентрацию в „чистой" среде (Со), а именно к этому и стремятся при реализации метода, то даже незначительные погрешности измерений С2

и Со приведут к существенно недостоверной оценке величины К.

Другой разновидностью методов смешения является метод интегрирования, заключающийся в том, что в поток вещества за малый промежуток времени вводят определенную объемную порцию V раствора реагента и непрерывно (в течение времени t) следят за изменением концентрации С реагента в потоке.

Уравнение этого метода, полученное на основе баланса объемных количеств реагента, имеет вид

С=—у— • (7-53)

/ Cdt

«

Методы смешения используют в настоящее время исключительно для измерения расхода воды в цилиндрических водоводах. В качестве реагентов в растворах.с концентрацией 10~4—10 мг/д применяют дихромат натрия, хлорид натрия, родамин и другие химически пассивные к воде вещества (в основном, соли). Применяют и радиоактивные „прививки", например, изотопы брома, натрия, йода. Использование радиоактивных реагентов позволяет осуществить бесконтактные измерения, однако требует обеспечения специальныхусловий работы.

.. Основным источником погрешности определения расхода методами смешения является .неравномерность распределения: концентрации вводимого реагента по сечению, в котором отбирают пробы. Относительная неравномерность распределения концентрации, а следовательно, и вызываемая ею погрешность, зависит от расстояния Lc между устройствами для ввода раствора реагента в поток и отбора проб (расстояния смешения), а также характеристик потока. Для обеспечения приемлемых (меньших 1,5 %) значений погрешности Lc должно быть большим 6QD (D — диаметр трубопровода).

Предложено несколько способов уменьшения неравномерности распределения концентрации и сокращения- Lc. Например, одновременное впрыскивание, раствора реагента с помощью ряда инжекторов, равномерно расположенных на кольцевой линии, радиус которой составляет 0,63 радиуса трубопровода; искусственная турбулизация потока на участке смешения с помощью различных местных сопротивлений; отбор проб в нескольких точках сечения потока и определение осредненной концентрации. Особенно эффективен последний способ.

При соблюдении оптимальных условий погрешность измерения расхода методами смешения (без учета влияния турбулентности, изменений температуры, наличия примесей и т. п.), по-видимому, может быть оценена в 13—2,5 % верхнего предела измерений. Однако достоверных данных на этот счет до настоящего времени не имеется.

Основным достоинством методов смешения является отсутствие необходимости определения площади сечения трубопровода.

„Точечные" методы основаны на измерении локальной скорости в одной какой-либо точке потока и определении расхода по теоретической или эмпирической зависимости между измеренной локальной и средней скоростями потока.

Локальную (местную) скорость можно измерять различными методами (оптическими, акустическими, тепловыми) и приборами (трубки скоростного напора, микровертушки, термоанемометры, электромагнитные измерители скорости и др.).

По существу, если известна модель развитого турбулентного потока, с достаточной точностью описывающая распределение его скоростей, то локальную скорость при реализации „точечного" метода можно измерять в любой фиксированной точке потока. Однако отсутствие такой (метрологически пригодной) модели обусловило практическое использование на сегодняшний день лишь двух модификаций „точечного" метода — метода средней скорости и метода максимальной скорости.

К контрольному вопросу № 14

Вы неправильно ответили на вопрос.

Разберитесь как следует в физических принципах, лежащих в основе ультразвуковых и ЯМР-расходомеров- Ведь вполне возможно, что в своей практической деятельности Вам придется столкнуться с этими новыми достаточно универсальными расхо-• доизмерительными устройствами.

Суть первого метода заключается в измерении локальной скорости в точке, где скорость равна средней скорости потока. Тогда по результатам предварительных измерений диаметра трубопровода и показаниям измерителя местной скорости (ИМС) можно определить расход.

По уточненным данным А.Д. Альтшуля ордината точки, где скорость равна средней скорости развитого осесимметричного турбулентного потока

/•о = 0,777/?, (7.54)

где/? — радиус трубопровода в месте установки ИМС.

Соотношение (7.54) и положено в основу метода средней скорости.

Погрешности измерений г0, установки ИМС, изменение местоположения точки средней скорости при изменении чисел Рейнольдса, коэффициента гидравлического трения, турбулентные пульсации — все это обусловливает погрешность измерения данным методом, равную 4—6 % верхнего предела измерений.

Второй метод — метод максимальной скорости заключается в измерении скорости на оси трубопровода (максимальной) и определении расхода по уточненным соотношениям между максимальной и средней скоростями потока.

Достоинствами второго метода являются: стабильность ординаты точки (всегда жестко фиксирована на геометрической оси осесимметричного потока), в которой скорость максимальна; независимость ординаты от чисел Рейнольдса и характеристик потока; наибольшая удаленность места установки ИМС от стенок трубопровода, что существенно снижает требования к его габаритным размерам. Так, при установке ИМС в точке средней скорости наибольшая площадь сечения ИМС не должна превышать 0,01 площади сечения трубопровода, при установке же ИМС на оси трубопровода отношение площадей может быть увеличено до 0,06.

Использование наиболее универсального соотношения между средней и максимальной скоростями развитого осесимметричного турбулентного потока дает следующее рабочее уравнение измерений расхода методом максимальной скорости

Q = ttR2S (0,75 + 0,0275 lg -^-) (7.55)

(S — показания ИМС, установленного на оси трубопровода радиусом Л) и позволяет оценить погрешность метода в 3—5 % верхнего предела измерений.

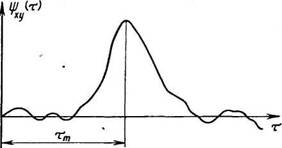

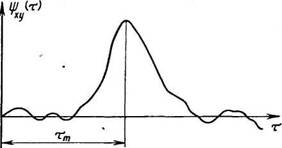

Суть кросс-корреляциоиного метода заключается в определении функции корреляции между случайными пульсациями скорости в двух точках (А и В) турбулентного потока, отстоящими друг от друга на расстояние L.

Так как функция корреляции случайных величин характеризует степень их связи и степень их взаимообусловленности во времени, то очевидно, что максимум ее будет соответствовать времени перемещения

турбулентных возмущений из точки А в точку В (так как степень временной взаимообусловленности тех же самых пульсаций, естественно, максимальна).

Полученный вывод справедлив и для осредненных по сечению потока пульсационных составляющих скоростей.

Таким образом, зафиксировав пульсационные составляющие скоростей в двух сечениях потока, отстоящих друг от друга на расстояние L, определив (с помощью специального прибора — коррелографа) функцию корреляции между ними и измерив (автоматически или непосредственно по рис. 84) значение времени тт, соответствующее максимуму (пику) этой функции фхут, можно определить расход потока по формуле

Тт

(7.56)

Сам метод прост, однако его аппаратурная реализация, требующая наличия ультразвуковых или лазерных измерителей пульсационных составляющих скоростей, коррелографа и устройств автоматической регистрации тт довольно сложна.

При компенсации наиболее существенных методических и аппаратурных погрешностей точность метода соответствует приведенной погрешности ±(2—2,5) % в диапазоне значений измеряемых расходов 15:1.

Рис. 84. Кросс-корреляционная функция турбулентного потока

К контрольному вопросу № 15

Сравните уравнения измерений расходомеров, описанных в гл. 2, и убедитесь, что единственно пригодными для этих условий измерений являются гироскопические или кориолисовы расходомеры.