В расходоизмерительной практике довольно часто встречаются задачи, связанные с измерением расхода двух- или трехфазных сред. К наибо-

лее типичным промышленным средам относятся влажный пар, нефтегазовые смеси, пульпы, пылеугольное топливо (смесь воздуха с угольным порошком), водогрунтовые смеси, низкокипящие криогенные вещества, поток которых в отдельных случаях представляет смесь жидкой, газообразной и твердой (шуги) фаз.

Трудности обеспечения приемлемой (в некоторых случаях довольно высокой, характеризуемой допускаемой погрешностью 2—3 %) точности измерения расхода таких сред обусловливаются множеством физических и технических причин, главные из которых — различие скоростей течения фаз через первичные преобразователи применяемых расходомеров (например, сужающие устройства); неоднородность распределения фаз по сечению потока; значительные флуктуации скоростей, давлений и концентраций фаз.

Основными параметрами многофазных сред, определяющими отличительные особенности их движения по трубам и степень влияния указанных выше причин на точность измерения расхода, являются массовая концентрация фаз в потоке и их плотность. Вследствие этого, как правило, приходится измерять расход таких сред в единицах массы (массовый расход) или объемный расход и плотности, фаз, что также вносит дополнительные технические трудности.

Наличие значительных флуктуации параметров многофазных сред при их течении по трубам и каналам затрудняет, а в ряде случаев делает невозможным, измерение мгновенных или осредненных за малый промежуток времени значений расхода. Так, при движении газожидкостных смесей по трубам при некоторых концентрациях (относительном содержании) жидкой и газообразной фаз и определенных скоростях поток смеси приобретает „пробковый" характер (смесь движется в виде последовательных „пробок" жидкости и газа, занимающих все сечение трубопровода, — то только жидкость, то только газ). Естественно, при этом понятие мгновенного расхода смеси теряет смысл.

Вследствие отмеченного на практике в большинстве случаев измеряют средний (осредненный за достаточно большой промежуток времени — не менее 40—60 с) расход многофазных потоков.

Среди множества измерительных задач, возникающих в практике измерения расхода многофазных сред, можно выделить две наиболее типичные:

1) измерение общего (суммарного) расхода среды (смеси);

2) измерение расхода отдельных компонентов (фаз) смеси, напри

мер, сухой части влажного пара или твердой фазы во взвесенесущем по

токе.

Каждая из этих задач решается своими специфическими техническими способами и приемами.

Так, для измерения общего (суммарного) расхода Мс диспергированных двухфазных сред (сухой пар + влага; воздух + угольная пыль и т. п.) наиболее распространены расходомеры с сужающими устройствами.

Как показали результаты теоретических и экспериментальных исследований, рабочая формула измерений при этом (связь между расходом и перепадом давлений Ар на сужающем устройстве) имеет вид

Мс

= aePFo \f~2pc^F- (7.57)

Данная формула отличается от рассмотренных ранее уравнений метода переменного перепада давлений тем, что в нее входит коэффициент /3, зависящий в общем случае от массовой концентрации 7j тяжелой фазы (массовой доли тяжелой фазы в смеси), плотностей легкой рл и тяжелой рт фаз, геометрии сужающего устройства и скоростей течения фаз в приемном преобразователе. Кроме того, сомножителем перед Ар в данную формулу входит плотность смеси

рс =———- !*_^— . (7.58)

. 14(1)

Если скорости легкой и тяжелой фаз при течении смеси через приемный преобразователь несущественно отличаются друг от друга (что характерно, например, для стандартных диафрагм, у которых участок сужения при достаточно больших т очень короткий и вследствие этого частицы тяжелой фазы на этом участке почти не ускоряются), то в ограниченной области значений т\ [г\ < 0,2 — для влажного пара: 7? < 0,35 — для смеси воздуха с угольным порошком) коэффициент

Ъ = -^=Г- (7-59)

V 1-7J

Во многих случаях отношение рл1рт

много меньше 1. Так,для влажного пара рл/рт = 0,001—0,005; для пылеугольного топлива это отношение еще меньше.

Тогда на основании формулы (7.58)

Рс * /" (7.60)

1 —v

и уравнение измерений (7.57) с учетом выражений (7.59), (7.60) преобразуется к виду

Мс

(1 — т?) = aeF0 V 2рлДр ‘. (7.61)

Как следует из этой формулы, перепад давлений на диафрагме (при сделанных допущениях и в ограниченной области значений 7?) характеризует лишь массовый расход Мл =Л/С(1 — 7?) легкой фазы. Этот вывод, подтвержденный экспериментально, объясняется тем, что при принятом равенстве скоростей легкой и тяжелой фаз энергия на ускорение тяжелой фазы не затрачивается.

Таким образом, при использовании стандартной диафрагмы расход легкой фазы (сухой части влажного пара или воздуха для пылеугольного топлива) может быть определен по уравнению

Мп

Мп

= aeF0 V 2рлДрд , (7.62)

где Дрд — измеренный перепад давлений при течении смеси; коэффициент расхода а принимается равным табличному значению.

При известной массовой концентрации тяжелой фазы щ полный расход смеси

В случае, если тз неизвестна или изменяется в процессе измерений,

приходится определять ее по результатам измерения перепада давле

ний на дополнительно устанавливаемых в поток смеси трубе или сопле

Вентури — Дрв. Отношение (или разность) Дрв и Дрд характеризует

часть энергии потока, затрачиваемой на ускорение твердой фазы при те

чении смеси через трубу или сопло Вентури (напомним, что при течении

смеси через диафрагму ускорение твердой фазы практически не наблю

дается) . Следовательно, данное отношение будет пропорционально содер

жанию твердой фазы 7J.

Для расчетов тз используют экспериментально-апробированную за-, висимость

&> 1 _„ = 77; *> (7.65)

где j30 — коэффициент, зависящий от свойств твердой фазы и геометрии применяемых сужающих устройств и определяемый путем опытной гра-. дуировки комплекта расходомеров.

Тогда в соответствии с формулой (7.65)

^, ‘ (7-66)

Таким образом, при измерениях расхода методом переменного перепада давлений двухфазных сред с неизвестной массовой концентрацией твердой фазы измеряют перепады давлений на двух последовательно установленных сужающих устройствах (диафрагме и сопле или трубе Вентури), по формулам (7.61) и (7.66) рассчитывают расход легкой фазы и 7?, а затем по формулам (7.63) и (7.64) — общий расход смеси и расход твердой фазы. Расчетные операции при этом могут выполняться вычислительными устройствами, сблокированными со вторичными преобразователями расходомеров.

Еще раз подчеркнем, что все изложенное справедливо для хорошо диспергированных двухфазных потоков с равномерной концентрацией фаз и в ограниченной области значений т].

Расходомеры переменного перепада давлений довольно часто применяют и для измерения расхода различных пульп и водогрунтовых смесей. Характерной особенностью данных сред является то, что плотности их легкой и тяжелой фаз мало отличаются друг от друга. В этом случае сум-

марныи расход смеси определяют по уравнению (7.57), в котором коэффициент (3 принимают равным единице.

Расход смесей твердой и жидкой (или газообразной) фаз измеряют комбинированными методами, основанными на определении общего объемного расхода смеси и содержания в ней твердой фазы. Объемный расход смеси измеряют при этом с помощью электромагнитных, ультразвуковых, ядерно-магнитных и расходомеров других типов, приемные преобразователи которых не имеют выступающих внутрь потока элементов. Расходомеры устанавливают на вертикальных участках трубопровода для предотвращения скапливания более тяжелой фазы в нижней части сечения трубы.

Содержание твердой фазы определяют по показаниям радиоизотопных концентратомеров, радиоактивных или компенсационных весовых плотномеров. Наибольшее применение находят весовые плотномеры, представляющие собой участок трубопровода с гибкими сочленениями, подвешенный на ленточных опорах. При изменении массы смеси, протекающей по данному участку, он перемещается в вертикальном направлении вместе с плунжером индуктивной катушки. Перемещение плунжера вызывает сигнал рассогласования, приводящий во вращение электродвигатель. При этом изменяется натяжение уравновешивающей пружины, что возвращает участок в исходное положение. Угол поворота электродвигателя, фиксируемый ферродинамическими преобразователями, является мерой плотности протекающего вещества..

Компенсационные весовые плотномеры в комплекте с электромагнитными расходомерами получили преимущественное применение для измерения расхода твердого топлива (угля, торфа) при его гидротранспорте-

Расход пульп, сыпучих материалов, нефтегазовых смесей измеряют и массовыми расходомерами, в основном — кориолисовыми. Предпочтительное применение этих расходомеров объясняется тем, что измеряемая среда в приемном преобразователе кориолисовых расходомеров (см. рис. 78) движется перпендикулярно к оси вращения потока и вследствие этого „кориолисовы" усилие и момент не зависят от распределения фаз.

В заключение отметим, что совершенствование техники измерений расхода многофазных сред сдерживается отсутствием высокоточных образцовых стендов и установок, способных воспроизводить все характерные особенности течения таких сред (структуру потока, геометрию и распределение фаз). И хотя кое-какие сдвиги в этой области определенно наметились, работы здесь „непочатый край".

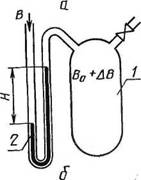

Одной из перспективных отечественных разработок, восполняющих этот пробел, является созданная во Всесоюзном научно-исследователь-аком институте расходометрии (ВНИИР) исходная образцовая установка, реализующая принцип смешения потоков жидкости и газа для воспроизведения и измерения параметров газожидкостных потоков (рис. 85). Установка работает следующим образом. Жидкость (вода) из резервуара 10 насосом 13 через систему стабилизации напора, состоящую из бака 8,

Рис. 85. Принципиальная схема образцовой газожидкостной установки

где поддерживается постоянный уровень жидкости, и воздушного ресивера 7, подается в смеситель /. Расход жидкости регулируется задвижкой 11 и измеряется турбинным расходомером 12. Одновременно с этим компрессором 14 через ресивер 6, узел стабилизации расхода 5 и эжектор 2 в смеситель подается воздух. Расход воздуха регулируется задвижкой 3 и измеряется турбинным расходомером 4. Из смесителя газожидкостная смесь подается в испытательный участок, на котором устанавливается градуируемый или поверяемый расходомер 9, и затем сбрасывается в резервуар 10, где она сепарируется (разделяется на газ и жидкость). Давление и температуру смеси контролируют при помощи измерительных преобразователей, обозначенных на схемер и t соответственно.

Кроме того, для измерения действительной расходной концентрации и идентификации различных режимов течения смеси (дисперсного, разделенного, пробкового) установка снабжена емкостным измерителем ее диэлектрической проницаемости.

Метрологические исследования и аттестация установки показали, что осуществляя рассмотренный принцип смешения и используя для раздельных измерений расхода жидкости и газа индивидуально аттестованные турбинные расходомеры, возможно обеспечить воспроизведение и измерение расхода газожидкостных потоков с погрешностью, не превышающей 0,8—1,С