В настоящее время в различных нефтегазовых районах применяют несколько отличающихся друг от друга технологических схем приготовления и нагнетания тампонажных растворов. Это отличие обусловлено спецификой геолого-технических, а иногда и климатических условий данного района, что определяет выбор конструкции скважины, способа цементирования и тампонажного материала для каждого конкретного района.

Отличие этих схем заключается в использовании различного числа цементировочных агрегатов и цементосмесительных машин, а также в применении специальных устройств или механизмов, повышающих качество раствора или цементирования в целом и улучшающих условия труда обслуживающего персонала. Схема обвязки оборудования при использовании 20 — 40 т сухого тампонажного материала для приготовления раствора приведена на рис. 14.6.

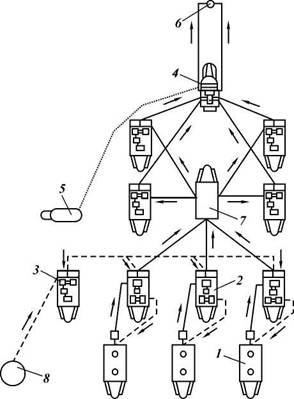

При использовании 40 — 60 т сухого материала для приготовления и нагнетания тампонажного раствора применяют большее число агрегатов, позволяющих аккумулировать весь сухой материал в трех точках затворения. Если масса сухого материала превышает 60 т, то изменяется схема обвязки цементировочных агрегатов и цементносмесительных машин (рис. 14.7).

Во всех этих схемах, как правило, предусматривается такое соотношение между численностью цементосмесительных машин и цементировочных агрегатов, при котором обеспечивается бесперебойное приготовление и нагнетание тампонажного раствора в скважину с заданным темпом. Обыч-

Рис. 14.6. Схема обвязки агрегатов при цементировании скважин с использованием 20—40 т сухого тампонажного материала:

1 — цементосмесительная машина 2СМН-20; 2 — цементировочный агрегат ЦА-320М; 3 — цементировочный агрегат ЗЦА-400А; 4 — блок манифольда 1БМ-700; 5 — станция контроля цементирования; 6 — цементировочная головка; штрихпунктир — движение продавочной жидкости; сплошная линия — движение тампонажного раствора

Рис. 14.7. Схема обвязки агрегатов при цементировании скважин с использованием более 60 т сухого материала.

Усл. обознач. см. на рис. 14.6

но с одной цементосмесительной машиной 2СМН-20 работают два цементировочных агрегата, один из которых (имеющий водоподающий насос) подает жидкость на затворение в гидровакуумное смесительное устройство цементосмесительной машины, а второй (не имеющий водоподающего насоса) вместе с первым нагнетает готовый раствор в скважину. При этом суммарная подача жидкости (по паспортным данным) двумя агрегатами несколько больше производительности цементосмесительной машины. Как правило, для продавливания верхней разделительной пробки используют агрегат ЗЦА-400А, который обвязывают с цементировочной головкой.

В различных районах страны в связи со специфическими условиями схемы обвязки оборудования несколько видоизменяются.

В б. Грознефти и Краснодарнефтегазе использовали осреднительные емкости, смонтированные на автомашине и имеющие перемешивающие устройства. Прежде чем подать раствор в скважину, его некоторое время перемешивают в этой емкости; благодаря этому повышается его однородность, что существенно улучшает качество цементирования. Представляется целесообразным организовать серийное изготовление таких емкостей. На рис. 14.8 показана схема расстановки и обвязки оборудования при цементировании скважин облегченным тампонажным раствором с применением осреднительнои емкости и использованием резервуара вместимостью 40 м3 для заготовки воды затворения.

Иногда для аккумулирования жидкости затворения используют пере-

Рис. 14.8. Схема обвязки агрегатов при цементировании облегченным раствором с использованием осреднительной емкости и резервуара для заготовки жидкости затворения:

1 — цементосмесительная машина 2СМН-20; 2 — цементировочный агрегат ЦА-320М; 3 — цементировочный агрегат ЗЦА-400А; 4 — блок манифольда 1БМ-700; 5 — станция контроля цементирования СКЦ-2М; 6 — цементировочная головка; 7 — осреднительная емкость; 8 — резервуар; пунктиром обозначено движение жидкости затворения

движные емкости различной вместимости (рис. 14.9). Пунктирными линиями показано направление движения воды, сплошными — тампонажного раствора, штрихпунктирными — продавочной жидкости. При работе по этой схеме после приготовления и нагнетания тампонажного раствора при его продавливании смесительные машины и обвязанные с ними цементировочные агрегаты могут быть отсоединены и отправлены на базу.

В б. ВНИИКРнефти разработана и внедрена специальная технологическая схема приготовления и нагнетания тампонажного раствора (рис. 14.10), исключающая его потери (особенно при использовании вспенивающих реагентов) и позволяющая увеличить подачу насосов цементировочных агрегатов за счет создания подпора на приеме.

В ЗапСиббурнефти для приготовления растворов из лежалых цементов иногда используют фрезерно-струйную мельницу, соединенную с оборудованием по схеме, указанной на рис. 14.11 (разработана в б. ВНИИКРнефти); используется также схема цементирования скважин с применением гидравлического способа активации цемента, при котором поток тампо-

|

|

|

ч ч ч |

Рис. 14.9. Схема обвязки агрегатов с использованием двух емкостей для аккумулирования жидкости затворения вместимостью по 25 м3:

1 — цементосмесительная машина 2СМН-20; 2 — цементировочный агрегат ЦА-320М; 3 — цементировочный агрегат ЗЦА-400А; 4 — блок манифольда 2БМ-700; 5 — станция контроля цементирования СКЦ-2М; 6 — цементировочная головка; 7 — емкость

нажного раствора под большим давлением подается в устройство, где соударяется со стенкой или встречным потоком; в результате этого разрушаются комкообразные включения и повышается степень гидратации.

С целью увеличения степени вытеснения бурового раствора из за-трубного пространства скважины при цементировании, а следовательно,

12 3 4 5 6 7 8 91011 12 13

![]() /// ■/// /// /// /// /// /// /// /// /// /// /// /// /// /// ■ /// /// /// /// /// /// ///

/// ■/// /// /// /// /// /// /// /// /// /// /// /// /// /// ■ /// /// /// /// /// /// ///

Рис. 14.10. Технологическая схема приготовления и нагнетания вспененных растворов:

1 — бункер цементосмесительной машины; 2 — обратный клапан гидровакуумного смесительного устройства; 3 — приемная воронка бункера цементосмесительной машины; 4 — гидровакуумное смесительное устройство; 5 — напорная труба; 6 — всасывающий коллектор насоса; 7 — трубопровод; 8 — клапан; 9 — приемная часть; 10 — гофрированный шланг; 11 — откидная крышка; 12 — уровнемер; 13 — насос цементировочного агрегата; 14 — сливной патрубок

|

|

Рис. 14.11. Технологическая схема приготовления и закачки тампонаж-ных растворов с применением фре-зерно-струйной мельницы:

1 — цементосмесительная машина 2СМН-20; 2 — цементировочный агрегат ЦА-320М; 3 — фрезерно-струй-ная мельница; 4 — цементировочная головка

Рис. 14.12. Схема размещения и обвязки оборудования при цементировании скважины с расхаживанием колонны:

1 — цементосмесительная машина 2СМН-20; 2 — цементировочный агрегат ЦА-320М; 3 — цементировочный агрегат ЗЦА-400А; 4 — блок манифольда 1БМ-700; 5 — станция контроля цементирования; 6 — цементировочная головка; 7 — шарнирные звенья гибкого металлического шланга; 8 — стояк

для повышения его качества были разработаны и внедрены способ применения и комплекс устройств, позволяющих в процессе цементирования проводить осевое перемещение обсадной колонны.

На рис. 14.12 представлена схема расположения оборудования и отдельных устройств, обеспечивающих расхаживание колонны в процессе нагнетания жидкости при цементировании.

ОСНОВЫ РАСЧЕТА ПЕРВИЧНОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН

Различными авторами предложен ряд методов расчета цементирования скважин. Применяемые методики расчета излагаются в одной и той же последовательности и описывают определение:

1) потребного количества цементного раствора, цемента и воды для

приготовления раствора;

2) потребного количества бурового раствора для продавки цементного

раствора в затрубное пространство;

3) давления на головке колонны к моменту окончания цементирова

ния;

4) количества цементного и бурового растворов, закачиваемых на раз

личных скоростях агрегата;

5) времени, потребного на цементирование скважины, а также коли

чества агрегатов и цементосмесительных машин.

Расчет первых трех разделов весьма прост. Суть методики определения количества жидкости, закачиваемой на различных скоростях агрегатов (по Т.Е. Еременко и А.А. Федорову) заключается в следующем.

Рассмотрим момент цементирования (рис. 14.13), когда уровни цементного раствора в колонне и за колонной выравнялись. К этому моменту в колонну должно быть закачано определенное количество бурового раствора.

Введем обозначения: угр

— плотность бурового раствора; уцр — плотность цементного раствора; р — допустимое давление агрегата на данной скорости; рг

— потери на преодоление гидравлических сопротивлений; Ло — высота цементного раствора в скважине; /0

— высота столба бурового раствора над верхней пробкой.

В момент выравнивания уровней цементного раствора в скважине давление на головке колонны, которое должен преодолеть насос цементировочного агрегата, будет равно:

а) при одинаковой плотности глинистого раствора у’гр в колонне и у"р

за колонной (т.е. у’гр = у"р) — давлению на преодоление гидравлических сопротивлений, т.е. рг, которое определяется заранее;

6) при неодинаковой плотности бурового раствора (т.е. у’гр

ф у"р) —

некоторому давлению

При дальнейшей закачке бурового раствора в колонну высота столба его в колонне будет увеличиваться, цементного раствора — уменьшаться, а в кольцевом пространстве — возрастать. Давление на головке колонны будет возрастать за счет создания разности высот столбов цементного и глинистого растворов в колонне и кольцевом пространстве. Давление на головке колонны будет увеличиваться пропорционально снижению уровня цементного раствора в колонне (при условии постоянного внутреннего диаметра колонны и постоянного диаметра скважины), т.е. пропорционально повышению столба бурового раствора над верхней пробкой.

Исходя из этого, можно составить уравнение для любого промежуточного момента цементирования (рис. 14.14).

|

|

Рис. 14.13. Схема положения уровней в колонне и скважине

Рис. 14.14. Схема промежуточного положения уровней

При увеличении высоты столба бурового раствора в колонне от /0 до / давление на головке колонны возрастает от ро(рг) до р, т.е.

/ — l0 = a1(p — p0) (14.2)

или

/ — l0 = a1(p — pã). (14.3)

Из этого уравнения можно определить значение / при заданном р:

/ = l0 + a1(p — p0) (14.4)

ПРИ Гг.р * Гг.р ИЛИ

l= l0 + a1(p — pã) (14.5)

при у’г.р = у’;.р.

В формулах ai — коэффициент пропорциональности, показывающий, на сколько метров должен увеличиваться столб бурового раствора над верхней пробкой, чтобы давление на головке колонны возросло на 0,1 МПа. Коэффициент щ можно определить при использовании конечных значений р и /, исходя из следующих рассуждений: при увеличении столба бурового раствора в колонне от /0 до /к (конец цементирования, см. рис. 14.14) давление на головке колонны возрастает от р0

до рк. Подставив в уравнение (14.14) рк вместо р и /к вместо / и решив уравнение относительно щ, получим

à1 = (4 — l0)/(ðê – ð0). (14.6)

Исходя из равенства столбов цементного и бурового растворов, заменяем разность столбов бурового раствора разностью столбов цементного раствора

lê + h = l0 + h0, (14.7)

где Л — высота цементного стакана, оставляемого в колонне.

После подстановки получаем уравнение для нахождения аи

à1 = (h0 — h)/(ðê

— ð0) (14.8)

(это при условии у"р Ф у’гр).

Для случая, когда у"р = у’гр (р0 = рг), величину а\ найдем следующим

образом. Из уравнения рк = ру + рг

получаем, что ру = рк — р0. После чего уравнение (14.8) примет вид

à1 = (h0 — h)/ðγ. (14.8à)

Подставляя в уравнения (14.4) и (14.5) значения pw, Pin, Рп и pi максимального давления, допускаемого при работе на IV, III, II, I скоростях агрегата, определяем высоты столбов бурового раствора над верхней пробкой, при которых агрегат должен быть переключен на следующую (меньшую) скорость:

и ò.ä. (14.9)

Для упрощения расчета можно вместо 7Ш, 1ц, h определять сразу Лш, Ли, Л1 — высоту столбов глинистого раствора, закачиваемого на III, II, I скоростях агрегата. Исходя из уравнений

Лщ = 1щ — lIV; Ли = 1ц — lni, hi = h — lII,

после подстановки и приведения в (14.9) находим

(14.10)

^i =al{pK—pll).

В общем виде расчет цементирования скважины по этой методике приведен ниже.

1. Объем цементного раствора, подлежащего закачке в скважину, на

ходим по формуле

Уцр = 0,785(k’Dl -£»н2)Нцр +0,785c£A (14.11)

где к’ — коэффициент, учитывающий увеличение объема скважины за счет образования каверн, трещин и пр. (величина его колеблется в диапазоне 1,05—1,3); Dh, DH, dBH — соответственно диаметр долота, наружный и внутренний диаметры колонны в мм; Нц.р — высота подъема цементного раствора за колонной в м; Л — высота цементного стакана в м.

2. Потребное количество сухого цемента

![]() где W — водоцементное отношение.

где W — водоцементное отношение.

3. Потребное количество воды для затворения цемента

Vâ = WGö, (14.13)

где VB — потребный объем воды в м3.

4. Объем продавочной жидкости

Кр = Fò(L — h), (14.14)

где FT — площадь внутреннего сечения колонны в м3.

5. Давление на головке колонны в конце цементирования (перед схож

дением пробок), которое должен преодолеть насос цементировочного агре

гата, состоит из двух величин:

ðê = ðã + ðγ

где рг — давление, затрачиваемое на преодоление гидравлических потерь; рг — давление, затрачиваемое на преодоление разности весов столбов бурового и цементного растворов в колонне и в затрубном пространстве.

Так как здесь движутся две жидкости — цементный и буровой растворы (в колонне и за колонной), то обычные формулы трубной гидравлики неприменимы. Для определения этой величины пользуются эмпирическими формулами.

6. По величине рк выбирают цементировочный агрегат.

7. Количество жидкости, закачиваемой на различных скоростях агре

гата:

а) для многих случаев (при pw > рг) весь цементный раствор может

быть закачан на IV скорости цементировочного агрегата; если pw < рг, то

столб цементного раствора, который должен быть закачан на III скорости

до переключения агрегата на IV скорость, может быть определен по фор

муле

КР=(Рг-Рш)/(уц.Р-Уг.Р)д: (14.15)

б) высоты столбов глинистого раствора, которые могут быть закачаны

при работе агрегата на различных скоростях:

h0 = Vö.ð/(Fò + kIFê); l0 = L — h0; a1 = (h0 — h)/pγ; (14.16)

lw = l0 + a1(pIV — pã); Лщ = a1(pIII — pIV) è ò.ä.

в) количество жидкости, закачиваемой на различных скоростях агрега

та, равно

VIV = lwFT è ò.ä. (14.17)

8. Время цементирования при условии работы одного цементировоч

ного агрегата

Òö = tw + fci + fe + h + t, (14.18)

где tw, tm, tn, k — время работы агрегата на соответствующей скорости; t — время на отвинчивание стопорных болтов цементировочной головки для закладывания или освобождения пробок;

vw vw vm vm у„ у,

t _ "ц.р т "г.р . . _ "ц.р т "г.р . . _ "г.р . . _ "г.р tIV =;г tIII =; t II =;г tI =,1

Qw Qm 9п Qi

где giv; gim gm gi — производительность агрегата на соответствующей скорости.

9. Потребное количество цементосмесительных машин:

а) по грузоподъемности

т = Gö/Gì, (14.19)

где GM — емкость бункера одной цементосмесительной машины в т; б) по производительности

IV, (14.19à)

где Х?^а ~~ суммарная производительность всех агрегатов при работе на

высшей скорости; дм — максимальная производительность одной цементосмесительной машины.

Количество цементосмесительных машин, так же как количество агрегатов, принимается большее из полученных при двух подсчетах.

Обратите внимание: