3. Газлифтный способ добычи нефти. При газлифтном способе эксплуатации недостающая энергия подается с поверхности в виде энергии сжатого газа по специальному каналу.

Газлифт подразделяется на два типа: компрессорный и бескомпрессорный. При компрессорном газлифте для сжатия попутного газа применяются компрессоры, а при бескомпрессорном газлифте используется газ газового месторождения, находящийся под давлением, или из других источников.

Газлифт относительно других механизированных способов эксплуатации скважин имеет ряд преимуществ:

возможность отбора значительных объемов жидкости с больших глубин на всех этапах разработки месторождения при высоких технико-экономических показателях;

простота скважинного оборудования и удобство его обслуживания;

эффективная эксплуатация скважин с большими искривлениями ствола;

эксплуатация скважин в высокотемпературных пластах и с большим газовым фактором без осложнений;

возможность осуществления всего комплекса исследовательских работ по контролю за работой скважины и разработкой месторождения;

полная автоматизация и телемеханизация процессов добычи нефти;

большие межремонтные периоды работы скважин на фоне высокой надежности оборудования и всей системы в целом;

возможность одновременно-раздельной эксплуатации двух пластов и более при надежном контроле за процессом;

простота борьбы с отложением парафина, солей и коррозионными процессами;

простота работ по подземному текущему ремонту скважины, восстановлению работоспособности подземного оборудования для подъема продукции скважины.

Недостатками газлифта по традиции считаются высокие начальные капитальные вложения, фондоемкость и металлоемкость. Эти показатели, во многом зависящие от принятой схемы обустройства промысла, ненамного превышают показатели при насосной добыче [2, 9-14 и др.].

Опыт широкомасштабного применения газлифта на месторождениях Западной Сибири показывает, что если коэффициент эксплуатации по фонтанным скважинам составлял 0,938-0,979 [2, 9-14], а по насосным 0,680-0,926, то по газлифтным — близок к значениям для фонтанных скважин. Достигнуто это в основном за счет использования соответствующего оборудования при выполнении внутрискважинных операций, что обеспечивает длительную работу высоко- и среднедебитных газлифтных скважин без текущего подземного ремонта.

В 1976 г. на Правдинском месторождении газлифтным способом эксплуатировалось 200 скважин при суточном расходе рабочего агента в 750 тыс. м3, добыче нефти 12,7 тыс. т/сут при средней обводненности продукции скважин 18 %, среднем удельном расходе газа 48 м3/т (42 м /м ). Межремонтный период газлифтных установок по всему фонду 1010 сут, коэффициент эксплуатации скважин 0,994. Межремонтный период газлифта в сопоставимых горно-геологических условиях

месторождений Западной Сибири оказался в 3 раза выше, чем установок ЭЦН. Отмечалось возрастание продолжительности работы газлифта без ремонта при стабильной работе компрессоров до 3—4 лет [2,9, Ю, 12, В, И и др.].

В период активного развития газлифтной добычи нефти в Западной Сибири была сделана оценка КПД установок ЭЦН и газлифта [10, 11, 12] по фонду установок ЭЦН Усть-Балыкского и газлифтных установок Правдинского месторождений. Если КПД установок ЭЦН в отрасли достигал 0,25-0,30, то для условий Усть-Балыкского месторождения он составлял 0,13. Это было обусловлено применением насосов и погружных электродвигателей завышенной мощности, лучше противостоящих воздействию вредных факторов; большими потерями энергии в кабеле из-за высокой температуры жидкости; наличием большого количества свободного газа на приеме насосов и др.

Коэффициент полезного действия газлифтных установок, рассчитанный с учетом собственного газового фактора, составил 0,51, а по безводным скважинам с высоким пластовым давлением и значительным коэффициентом продуктивности достигал 0,70 и более. Однако с увеличением обводненности продукции скважин КПД газлифта уменьшается. При обводненности выше 50 % газлифтные установки зачастую работают на пульсирующем режиме, удельный расход газа при этом возрастает в 3 раза и более, а КПД уменьшается до 0,20-0,25. В этих условиях стабилизация режима эксплуатации скважин и улучшение показателей газлифтной добычи нефти могут быть достигнуты путем применения специальных способов повышения эффективности работы газожидкостного подъемника (применение ПАВ, диспергаторов и др.). При этом важное значение имеет более тщательная оптимизация режима работы скважины.

Давление рабочего агента выбирается исходя из условия обеспечения минимума затрат на строительство и эксплуатацию системы при обеспечении заданных дебитов скважин и достигает в современных системах 10-11 МПа, а в отдельных случаях 15 МПа.

Наибольшее число элементов в системе газлифта и более сложное оборудование используются в случае компрессорного газлифта. Современный газлифтный комплекс представляет собой замкнутую герметичную систему высокого давления (рис. 1.5).

Основными элементами этой схемы являются: скважины 1, компрессорные станции 3, газопроводы высокого давления, трубопроводы для сбора нефти и газа, сепараторы различного назначения 7, газораспределительная батарея 4, групповые замерные установки, системы очистки и осушки газа с регенерацией этиленгликоля 6, дожимные насосные станции, нефтесборный пункт,

Рис. 1.5. Схема замкнутого цикла газлифтного комплекса:

/ — газ высокого давления; // — газ низкого давления; /// — продукция скважин до

сепарации; IV — нефть; 1 — скважины; 2 — приводной агрегат; 3 — компрессорные

станции; 4 — газораспределительная батарея; 5 — замерный сепаратор; 6 -абсорбер; 7 —

групповой сепаратор

система управления и контроля за работой системы, система энергообеспечения и др.

В состав комплекса входит система АСУ ТП, которая включает выполнение следующих задач:

измерение и контроль рабочего давления на линиях подачи газа в скважины на магистральных коллекторах;

измерение и контроль перепада давления;

управление, оптимизация и стабилизация режима работы скважин;

расчет рабочего газа;

измерение суточного дебита скважины по нефти, воде и общему объему жидкости.

В результате решения задачи оптимального распределения компримируемого газа для каждой скважины назначают определенный режим закачки газа, который необходимо поддерживать до следующего изменения режима. Параметром для стабилизации принимается перепад давления на измерительной шайбе дифманометра, установленного на рабочей линии подачи газа в скважину.

Выбор типа газлифтной установки и оборудования, обеспечивающего наиболее активную эксплуатацию скважин, зависит от горно-геологических и технологических условий разработки эксплуатационных объектов, конструкции скважин и заданного режима их эксплуатации.

Строгой классификации газлифтных установок не существует, и они группируются на основе самых общих конструктивных и технологических особенностей.

В зависимости от количества рядов труб, спущенных в скважину, их взаимного расположения и направления движения рабочего агента и газожидкостной смеси имеются системы различных типов (рис. 1.6):

однорядный подъемник кольцевой и центральной систем (см. рис. 1.6, Г);

двухрядный подъемник кольцевой и центральной систем (см. рис. 1.6, Л);

полуторарядный лифт обычно кольцевой системы (см. рис. 1.6, III).

Перечисленные системы газлифтных подъемников имеют преимущества и недостатки. В связи с этим обоснование целесообразности их применения производится с учетом горно-геологических и технологических особенностей конкретного объекта разработки.

По степени связи трубного и кольцевого пространства с забоем скважины установки газлифта делятся на открытые, полузакрытые и закрытые.

Открытая установка (рис. 1.7, а) предполагает спуск в скважину НКТ без пакера, вследствие чего полость труб и затрубное пространство образуют сообщающиеся сосуды.

Эти наиболее дешевые и простые установки применяют в тех случаях, когда использование пакера нежелательно или невозможно.

Основной недостаток открытых установок заключается в том, что забой скважины постоянно связан с помощью труб с затрубным пространством, что вызывает колебания динамического уровня жидкости в затрубном пространстве и, следовательно, уменьшение дебита скважины и пульсирующую работу подъемника.

Полузакрытая установка (рис. 1.7, б) отличается от открытой наличием пакера, изолирующего затрубное пространство от забоя и полости НКТ, а также предотвращающего влияние затрубного давления на забойное давление и дебит скважины.

/ — однорядный лифт кольцевой (а) и центральной (б) систем; // — двухрядный лифт кольцевой (а) и центральной (б) систем;/// —

полуторарядный лифт кольцевой системы

|

Закачиваемый газ |

Добываемая Закачивае-жидкостъ мый газ

Добываемая жидкость

Рис. 1.7. Схемы оборудования газлифтных установок:

а — открытая установка; б — полузакрытая установка; в — закрытая установка; г —

камерный газлифт; 1 — клапан-регулятор; 2 — газлифгные клапаны; 3 — пакер; 4 — обратный

клапан; 5 — разгрузочные газлифгные клапаны; 6 — камерный газлифгный клапан; 7 —

подвесной ниппель для камерной трубы; 8 — разгрузочное отверстие или клапан

Закрытая установка (рис. 1.7, в) дополнена по сравнению с

полузакрытой обратным клапаном, размещенным на башмаке НКТ под

пакером. Таким образом, продуктивный пласт полностью изолирован

от давления не только в затрубном пространстве, но и в трубах. Это имеет значение, если в процессе запуска скважины с помощью газлифтных клапанов в трубах могут действовать более высокие давления, чем при работе. Сюда относится и камерная газлифтная установка (рис. 1.7, г).

Оборудование газлифтных скважин состоит из наземной и подземной частей.

Наземное оборудование газлифтных скважин практически не отличается от оборудования для фонтанных. Арматура устанавливается на устье первых, аналогична фонтанной арматуре и имеет то же назначение — герметизация устья, подвеска подъемных труб и возможность осуществления различных операций по переключению направления закачиваемого газа, по промывке скважины и т.д.

Для газлифтных скважин нередко используют фонтанную арматуру, остающуюся после прекращения фонтанирования. Часто применяют специальную упрощенную и более легкую арматуру. При интенсивном отложении парафина арматуру устья дополнительно оборудуют лубрикатором, через который в НКТ на проволоке спускают скребок для механического удаления парафина с внутренних стенок труб.

Кроме того, скважина оборудуется устьевым клапаном-отсекателем для перекрытия скважины при достижении ею производительности заданного предела.

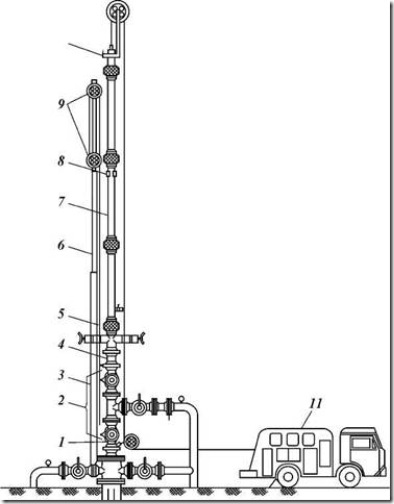

На рис. 1.8 приведена схема наземного оборудования газлифтной скважины. На этой схеме кроме стационарного показано дополнительное оборудование для проведения подземных текущих ремонтов с помощью канатного инструмента без остановки скважины.

Подземное оборудование (рис. 1.9) включает в себя НКТ 4, скважинные камеры 1 с газлифтными клапанами (пусковые 2 и рабочие 3), верхний 5 и нижний 7 ниппели, гидравлический пакер 6, башмачную воронку 8. Может быть установлен глубинный предохранительный клапан-отсекатель на глубине 100-150 м, срабатывающий от перепада давления при достижении предельной производительности.

Наибольшее распространение получили скважинные камеры, представляющие собой сварные конструкции, состоящие из специальной рубашки из овальных труб и двух наконечников с резьбой НКТ. В рубашке камеры предусмотрен карман для установки клапанов и пробок с помощью набора инструментов канатной техники через устье скважины и устьевое герметизированное оборудование (см. рис. 1.7).

Рис. 1.8. Наземное оборудование газлифтной скважины:

1 — ролик с датчиком веса; 2 — стяжной ключ; 3 — цепь крепления мачты; 4 —переводник; 5 — превентор; 6 — телескопическая мачта; 7 — трехсекционный лубрикатор для подземного ремонта; 8 -зажим; 9 -полиспаст; 10- лубрикатор;77 –приводной агрегат

Современная технология эксплуатации газлифтных скважин неразрывно связана с широким использованием глубинных клапанов специальной конструкции, с помощью которых устанавли

Рис. 1.9. Подземное оборудование газлифтной скважины

вается или прекращается связь между трубами и межтрубным пространством, а также регулируется поступление газа в НКТ. Газлифтные клапаны являются эффективным средством снижения так называемого пускового давления при пуске скважины в работу.

Пусковое давление газлифтной скважины зависит от погружения башмака подъемных труб под статический уровень жидкости, от соотношения диаметров обсадной колонны и подъемных труб, а также от системы работы лифта. Пусковое давление всегда больше рабочего. Наличие газлифтных клапанов позволяет пуск скважины в работу под рабочим давлением.

Характерное изменение рабочих параметров газлифтной скважины в момент пуска скважины в работу в функции времени показано на рис. 1.10, из которого видно, что вначале давление в газовом пространстве растет, а затем после прорыва газа через башмак подъемных труб и выноса части жидкости скважина переходит на установившийся режим работы с соответствующим отбору динамическим уровнем, а следовательно, и соответствующим этому уровню рабочим давлением.

Принципы выбора режима работы газлифта. Выбор оборудования и режима работы газлифтной скважины производится на основе использования кривых распределения давления при движении газожидкостной смеси в подъемнике или эмпирических зависимостей А.П. Крылова с соавторами. Важнейшими величинами, подлежащими обоснованию, являются удельный расход нагнетаемого газа и давление нагнетания. При этом задача по оптимизации условий работы скважины может быть поставлена по-разному. Например, ограничений на рабочее давление газа не накладывается; рабочее давление газа ограничено; неограничен удельный расход газа;

|

V,m |

г/мин р , |

МПа рг, |

|

10 |

— 100 |

‘- 100 ■ |

|

8 |

80 |

80 — |

|

6 |

60 |

60 ■ |

|

4 |

40 |

40 ■ |

|

2 |

20 |

20 ■ |

|

0 |

0 |

0 ■ |

Рис. 1.10. Изменение рабочих характеристик газлифтных скважин кольцевой системы в пусковой период:

V — расход рабочего газа; рр — рабочее давление газа в кольцевом пространстве на устье; рг — буферное давление; Qx — дебит скважины по жидкости

удельный расход энергии на подъем жидкости должен быть минимальным и т.д.

Оптимальный вариант оборудования и режим работы газлифтной скважины находятся путем сравнения технико-экономических показателей возможных вариантов решения этой задачи.

При использовании кривых распределения давления в подъемнике задача решается в следующей последовательности:

1) при заданном дебите проектируемой газлифтной скважины по

уравнению притока определяют соответствующее этому дебиту

забойное давление. Возможен и второй вариант, по которому по

предварительно обоснованному в проекте разработки давлению на

забое скважин рассчитывают дебит скважины. Таким образом, в том

или ином случае становятся известными дебит скважины

(производительность подъемника) и забойное давление;

2) задаются значениями диаметра подъемника, его длины и

давления на буфере. Расчетный газовый фактор принимается с учетом

удельного расхода нагнетаемого с поверхности газа RH, т.е. Гр = Го‘ +

Ru, здесь /"’о — эффективный газовый фактор. Величиной Лн можно

задаться исходя из реальных возможностей, из опыта эксплуатации

газлифтных скважин в аналогичных горно-геологических условиях или

технологических соображений. Если в результате расчетов окажется,

что принятый удельный расход нагнетаемого газа Л„ неприемлем, то

задаются другим его значением. Таким образом можно рассчитать несколько кривых распределения давления в подъемнике.

Схема графического определения некоторых параметров работы газлифтного подъемника приведена на рис. 1.11. Как видно из схемы, расчет и построение кривой распределения давления сверху вниз необходимо продолжить до тех пор, пока обе линии (7 и 2) не пересекутся (точка а). Проекция этой точки на ось ординат определяет глубину ввода газа в НКТ Lp, а на ось абсцисс дает рабочее давление нагнетаемого газа в точке его ввода.

В результате графических построений можно получить ряд важнейших рабочих характеристик газлифтного подъемника, таких как:

dh Plh LTj, ppi, Pv2yh Rah Г-р,

где dj — диаметр насосно-компрессорных труб; p2i — давление на буфере работающей скважины; ppi — давление в точке ввода газа; pp2yi —рабочее давление на устье скважины; Гр — общий удельный расход

Рис. 1.11. К определению некоторых параметров

работы газлифтных

подъемников по кривым

распределения давления:

1 — кривая распределения

давления, построенная снизу

вверх; 2 — то же, построенная

сверху вниз; 3 — кривая

распределения давления в

кольцевом пространстве между

обсадной колонной и НКТ

газа.

Окончательный выбор конструкции подъемника и его рабочих параметров следует производить по результатам экономических расчетов по определению основных показателей рентабельности добычи нефти.

В работе [3] отмечается, что при решении задачи можно дополнительно использовать данные об удельной энергии, расходуемой на подъем единицы массы или объема жидкости при различных режимах работы лифта.

Если предположить изотермическое расширение газа в НКТ, а энергию газа, выделяющегося дополнительно из жидкости, не учитывать, то удельную энергию, отнесенную к 1 м3 жидкости, можно определить по формуле изотермического процесса

W = ‘ °*cp cp In ^, (1.20)

где ро, То — стандартные условия измерения расхода газа по давлению и температуре; гср — коэффициент, учитывающий отклонение поведения реальных газов от идеальных.

В результате получим для каждого расчетного варианта соответствующее значение Wj.

По полученным данным можно построить различные графические зависимости (рис. 1.12), которые позволят выбрать режим работы газлифта, отвечающий технико-экономическим возможностям объекта разработки.

График зависимости W = fiRH) может иметь минимум Wm;n (кривая 3). Построение таких графиков позволяет выбрать любой промежуточный режим, отличающийся от расчетных, и установить параметры оптимального режима работы газлифта, отвечающего минимальной удельной энергии.

Бескомпрессорная газлифтная установка в целом отличается от компрессорной газлифтной установки отсутствием компрессорной станции, наличием природного газа — источников газа высокого давления и тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях. Газ может использоваться непосредственно из газовых скважин мощного газопровода высокого давления или из продуктивных газовых пластов, имеющихся в разрезе газлифтной скважины.

Опыт разработки нефтяных месторождений Западной Сибири показал, что наиболее рациональна система, при которой сжатый газ отбирается из скважин, оборудованных для добычи газа и осуществления внутрискважинного газлифта (рис. 1.13).

1.12. Зависимости

рабочего давления pv (кривая I), глубины ввода газа Lr (кривая 2) и удельной энергии W (кривая 3) от

удельного расхода нагнетаемого газа Re для

заданного дебита скважины, буферного

давления и диаметра НКТ

Рис. 1.13. Схема внутри скважинного газлифта:

R н 1 — колонна подъемных труб; 2

— забойный регулятор расхода

Внутрискважинный газлифт — наиболее эффективный способ подъема жидкости. Осуществляется он путем перепуска газа из вышележащего (возможно, и из нижележащего) газового пласта через специальный забойный регулятор.

Применение внутрискважинного газлифта позволяет исключить строительство наземных газопроводов для сбора и распределения газа и газораспределительных пунктов, установок по подготовке газа (осушка, удаление части жидких углеводородов, очистка от сероводорода). В связи с вводом в подъемник ближе к башмаку НКТ газа высокого давления обеспечивается высокая термодинамическая эффективность потока в подъемнике. Если при бескомпрессорном и компрессорном газлифтах при лучших режимах термодинамическая эффективность составляет 30—40 %, то при внутрискважинном бескомпрессорном газлифте значение ее достигает 85-90 % [2].

4. Насосные способы добычи нефти, при которых подъем жидкости осуществляется гидравлическими машинами, работающими на подводимой извне энергии.

Штанговый глубинный насос (ШГН) имеет привод, расположенный на поверхности и соединенный с глубинным насосом одинарного или дифференциального типа; он работает от электродвигателя или газового двигателя.

Блок-схема штанговой скважинной насосной установки (ШСНУ) приведена на рис. 1.14. Установка состоит из привода, насосных штанг, глубинного насоса, вспомогательного подземного оборудования, насосно-компрессорных труб.

Свыше 70 % действующего фонда добывающих скважин оснащены штанговыми глубинными насосами. С их помощью добывается около 30 % нефти. ШСНУ можно применять в самых различных условиях -при дебитах скважин от нескольких килограммов до сотен тонн в сутки и при глубинах более 2000 м. Однако в настоящее время ШСНУ применяют на скважинах с дебитом до 30-50 м3 жидкости в сутки. Широкое распространение этого способа добычи нефти обусловливает ряд его преимуществ, позволяющих надежно и с достаточной эффективностью эксплуатировать скважины в широком диапазоне изменения горно-геологических условий разработки нефтяных залежей.

Более подробному рассмотрению различных аспектов эксплуатации ШСНУ будут посвящены следующие разделы книги.

Погружной электроцентробежный насос. Штанговые глубинно-насосные установки имеют много недостатков, ограничивающих их применение. Одними из них являются невозможность эксплуатации глубоких скважин, достигающих 4,5 км, и относительно малая их производительность.

При отборе из скважин больших количеств жидкости наиболее рационально и экономично применять центробежные насосы, приспособленные для перемещения значительных масс жидкости и создающие наибольшие напоры по сравнению со штанговыми насосами. Двигатель и насос представляют собой единый погружной агрегат: электроэнергия подается по специальному кабелю, расположенному параллельно подъемнику.

Продуктивный пласт Рис. 1.14. Блок-схема штанговой скважинкой насосной установки [108]

Производительность современных электропогружных

центробежных насосов может колебаться от 200 до 2000 м3/сут, а напор — от нескольких метров до 3000 м столба перекачиваемой жидкости. Большими преимуществами электропогружных центробежных насосных установок (ЭЦНУ) являются простота их обслуживания и относительно большой межремонтный период работ, который более чем в 2 раза превышает МРП для ШСНУ.

Глубинный центробежный насос спускается в скважину под уровень жидкости на трубах и приводится в действие расположенным под ним погружным электродвигателем. Расположение привода непосредственно у насоса позволяет передавать к последнему большие мощности.

По сравнению с ШСНУ ЭЦНУ обладают более высоким коэффициентом полезного действия, достигающим 0,63.

Скважинные винтовые насосные установки (СВНУ) [30]. Существенное снижение эффективности работы электропогружных центробежных насосов происходит при откачке высоковязких нефтей и водонефтяных эмульсий, а также при повышенном содержании свободного газа на приеме насоса. В связи с этим разработаны и получают распространение погружные винтовые насосы с электроприводом и приводом с помощью колонны штанг.

Они обладают целым рядом преимуществ по сравнению с насосами других типов. По сравнению с центробежными насосами при работе винтового насоса имеет место весьма малое перемещение перекачиваемой жидкости (движение жидкости происходит практически без пульсаций), что предотвращает образование стойких водонефтяных эмульсий. Отсутствие клапанов и сложных подходов определяет простоту конструкции и снижает гидравлические потери. Насосы обладают повышенной надежностью при откачке жидкостей с повышенным содержанием механических примесей, просты в изготовлении и эксплуатации, более экономичны. При перекачке жидкости повышенной вязкости уменьшаются перетоки через зазор между винтом и обоймой, что улучшает характеристику насоса.

Погружные диафрагменные электронасосные установки (ЭДНУ). В деятельности нефтедобывающих предприятий последних лет характерны следующие изменения:

1) увеличивается общее число насосных скважин;

2) вводятся в эксплуатацию месторождения в труднодоступных

местах или районах с суровым климатом;

3) интенсифицируется разработка низкопродуктивных пластов,

насыщенных высоковязкими нефтями;

4) увеличивается число и повышается значимость низкодебитных

скважин.

Для организации надежной эксплуатации скважин в этих условиях разработан и выпускается отечественными заводами погружной диафрагменный электронасос (ЭДН).

Отличительными конструктивными особенностями диафрагменного насоса являются изоляция его исполнительных органов от перекачиваемой среды эластичной диафрагмой и работа этих элементов в герметичной полости, заполненной чистой жидкостью.

По принципу действия диафрагменный насос сравним с поршневым насосом — рабочий процесс осуществляется путем всасывания и нагнетания перекачиваемой жидкости.

Более подробно вопросы эксплуатации добывающих скважин с применением ЭДНУ будут рассмотрены в соответствующих разделах книги.

Погружные поршневые насосы с гидравлическим приводом (ГПНУ). Гидропоршневыми насосными установками называют гидроприводные установки с наземным силовым насосом и скважинным агрегатом, состоящим из непосредственно соединенных поршневого насоса и поршневого гидравлического двигателя с золотниковым механизмом. Гидропоршневой насос может обеспечить подачу жидкости с очень больших глубин (до 4000 м) при достаточно высоком КПД до 0,6.

Работа гидропоршевой установки происходит следующим образом (рис. 1.15). Рабочая жидкость, нагнетаемая с поверхности силовым насосом, подается через трубопровод в гидродвигатель насоса. Под давлением рабочей жидкости поршень двигателя совершает возвратно-поступательные движения, приводя в движение жестко связанный с помощью штока поршень насоса.

В качестве рабочей жидкости гидропривода обычно используют нефть, очищенную от свободного газа, воды и механических примесей и обработанную, если это необходимо, химическими веществами -деэмульгаторами, ингибиторами и т.п. Применяют также воду со специальными добавками.

По литературным данным, наиболее широкое применение гидропоршневые насосы нашли на промыслах США. В России они испытывались в небольших количествах, хотя отечественными конструкторами разработаны весьма привлекательные варианты ГПНУ, не уступающие иностранным образцам.

На объектах ОАО "Оренбургнефть" ГПНУ могут быть успешно использованы при разработке глубокозалегающих продуктивных пластов при условии организации производства высоконадежного оборудования.

Скважинная струйная насосная установка (ССНУ). Одним из новых и перспективных для нефтепромысловой практики видов оборудования для подъема скважинной продукции на дневную поверхность являются установки струйного насоса. При использовании этого насоса энергия к погружному оборудованию поступает в виде энергии сжатой жидкости.

Струйные аппараты нашли широкое применение в самых различных отраслях хозяйства, что связано с простотой их конст-

Рис 1.15. Принципиальная схема насосной установки с погружным гидропоршневым

Рис 1.15. Принципиальная схема насосной установки с погружным гидропоршневым

агрегатом:

1 — емкость для хранения и отстоя рабочей жидкости; 2 — всасывающий трубопровод; 3 —

силовой насос с электродвигателем; 4 — предохранительный клапан; 5 — манометрическая

защита системы гидропровода; 6 — напорный трубопровод; 7 — дроссель; 8 — ловитель для

захвата погружного агрегата; 9 — четырехходовой кран; 10 — центральная 73-мм колонна; 11 —

колонна насосных труб для подъема жидкости; 12 — обсадная колонна; 13 — седло погружного

агрегата; 14 — погружной гидропоршневой насосный агрегат; 75 — посадочный конус с

хвостовиком; 16 — обратный клапан; 17 -манжетное уплотнение; 78-выкидной трубопровод погружного агрегата; 19 — трап; 20 — отвод газа; 21 — трубопровод для сдачи

добытой нефти рукции, отсутствием движущихся частей, высокой надежностью и возможностью работать в очень сложных условиях: при высоком содержании в жидкостях механических примесей, в условиях повышенных температур, агрессивности инжектируемой продукции и т.д.

Рассмотрению возможности и целесообразности ССНУ на месторождениях ОАО "Оренбургнефть" будет посвящен специальный раздел.

hi