ФАКТОР НЕОДНОРОДНОСТИ СТРОЕНИЯ НЕФТЯНЫХ ЗАЛЕЖЕЙ

Нефть представляет собой смесь соединений, в состав которых входит большое число разных химических элементов. Однако преобладают в нефти углерод и водород. Кроме них заметное место занимают кислород, сера и азот. Углерод находится в количестве от 83 до 87 %, водород составляет 12 — 14 % [97]. Содержание серы, кислорода и азота в нефти, каждого в отдельности, не превышает 2 % (хотя есть примеры и более высокого содержания серы). Очень часто этих элементов содержится в нефти менее 1 %. В очень небольшом количестве в нефти имеются ванадий, никель, медь и некоторые другие элементы.

Основную часть нефти составляют углеводороды различного строения и молекулярной массы

Обычно углеводороды, входящие в состав нефти, делят на три класса: метановые, нафтеновые и ароматические. Преобладающее содержание того или иного класса углеводородов определяет так называемый групповой состав нефти. Различают нефти: метановые, метаново-нафтеновые, нафтеновые, нафтеново-ароматические и ароматические.

В большом количестве, до 25 % и выше, в нефтях содержатся смолистые вещества [191]. Нефтяные смолы являются высокомолекулярными соединениями коричневого, бурого или темно-бурого цвета. Смолы содержат углерод, водород, кислород, серу и азот. Молекулярная масса смол достигает 1000, плотность смол около 1100 кг/м3. Химический анализ смол показал наличие у них ароматических и нафтеновых колец и метановых и нафтеновых цепей. Смолы хорошо растворимы в ароматических растворителях (бензол, толуол и др.) и в жидких предельных углеводородах (пентан, гексан и выше).

К соединениям, содержащим в своем составе кислород, относятся и асфальтены и наиболее высокомолекулярные вещества в нефти, имеющие близкий к смолам химический состав с молекулярной массой большей, чем у смол, и достигающей 5000.

Выделенные из нефти асфальтены представляют собой твердое вещество черного цвета плотностью до 1220 кг/м3, хорошо растворимы в ароматических углеводородах, в четы-реххлористом углероде и сероуглероде. В легких предельных углеводородах (пентан, гексан и др.) асфальтены нерастворимы, как и во многих других органических растворителях, имеющих молекулы с полярной частью (этиловый спирт, ацетон и др.). Следует отметить, что свойства асфальтенов заметно меняются во времени, особенно на свету, при этом уменьшается растворимость их в нефти и даже в ароматических растворителях. Содержание асфальтенов в нефти обычно невысокое, редко превышает 10 %. Однако из-за их высокой молекулярной массы и плотности, поверхностной активности, относительной устойчивости и способности к ассоциации асфальтены придают нефти ряд специфических особенностей, от которых зависят ее физические свойства, фильтрационная способность, отмыв нефти водой в пористой среде и т.д.

К числу кислородных соединений, входящих в состав нефти, относятся нафтеновые кислоты. Эти вещества обычно встречаются в нафтеновых нефтях. В метановых нефтях нафтеновых кислот содержится очень мало. В частности, нефти девонских и каменноугольных отложений Башкортостана и Татарстана практически не содержат этих кислот.

В нефтяной залежи всегда находится в большем или меньшем количестве газ (свободный или растворенный в нефти).

В состав газа входят метан, этан, пропан, бутан, причем метан и этан составляют основную часть попутного газа. В газах нефтяных месторождений в относительно небольших количествах может присутствовать сероводород.

Химический состав нефти и условия, в которых она находится, определяют ее физические свойства.

Важнейшая характеристика нефти плотность.

от группового состава нефти, содержания в нефти легких углеводородов, с одной стороны, и асфальто-смолистых веществ— с другой. В зависимости от состава нефть имеет плотность от 760 до 1000 кг/м3.

По данным анализа нефтей наблюдается тесная связь между плотностью и содержанием асфальто-смолистых веществ и легких углеводородов. Чем больше асфальто-смолистых веществ содержится в нефти, тем выше ее плотность.

В пластовых условиях нефти содержат значительное количество растворенных газов. Пластовая температура часто оказывается высокой. По этим причинам плотность нефти в пластовых условиях значительно меньше, чем на поверхности.

Вязкость нефти, как и плотность, зависит от содержания в

нефти легких углеводородов и асфальто-смолистых веществ, а также температуры.

Пределы изменения вязкости нефтей очень большие. Известны нефти, имеющие вязкость менее 1 мПа-с. Тяжелые нефти могут иметь вязкость, измеряемую сотнями или даже тысячами Пас [97].

Наличие в нефти парафина приводит к сильной зависимости ее вязкости от температуры. С уменьшением температуры происходит образование кристалликов парафина, вязкость нефти при этом резко возрастает. Так, нефть месторождений Жетыбай и Узень (Казахстан) содержит до 30 % парафина. После извлечения этой нефти на поверхность, дегазации ее и снижения температуры до 25 °С ее вязкость становится настолько высокой, что нефть перестает течь.

Растворенные в нефти в пластовых условиях газы уменьшают ее вязкость. При этом, чем выше молекулярная масса углеводородных газов, тем сильнее снижается вязкость. Растворение в нефти азота, наоборот, приводит к увеличению вязкости нефти.

Состав и физические свойства нефтей в пластовых условиях существенно влияют на процессы фильтрации в пористой среде и на нефтеотдачу пластов. Исследованиями многих авторов установлено, что пластовые нефти многих месторождений обладают структурно-механическими свойствами. Их фильтрация в пористой среде сопровождается отклонениями от законов Ньютона и Дарси. Такие нефти принято называть аномально вязкими или неньютоновскими, так как их вязкость и подвижность являются переменными величинами.

Аномалии вязкости нефти оказывают заметное влияние на процесс разработки нефтяной залежи. При разработке нефтяных залежей фактические градиенты пластового давления меняются в широких пределах. Поэтому нефть может фильтроваться при таких градиентах давления, которые меньше и градиента предельного разрушения структуры, и градиента динамического давления сдвига. Это может привести к неполному охвату пласта фильтрацией и, как следствие, к неравномерной выработке запасов нефти и уменьшению конечного коэффициента нефтеотдачи.

Многочисленными исследованиями установлено, что на степень проявления аномалий вязкости нефти влияет большое количество таких факторов, как содержание в нефти асфальтенов и смол, а при температуре ниже температуры начала кристаллизации парафина наличие кристалликов па-

рафина, состав и количество растворенного газа, температура, давление и др.

Наибольшее влияние на реологические и фильтрационные свойства аномальных нефтей оказывают так называемые структурообразующие компоненты нефти: асфальтены, смолы и парафины. Содержание в нефти структурообразующих компонентов может изменяться в широких пределах в зависимости от возраста пород, глубины залегания пластов и других факторов.

По данным многочисленных исследований установлено, что в залежах девона содержание асфаль-тенов колеблется от 1 до 9 %, смол от 2 до 20 %, парафина от 2,5 до 11 %. Наиболее часто встречаются залежи, содержащие 3 % асфальтенов, 10 % смол и 4,5 % парафина. В залежах нижнего карбона Волго-Уральской нефтегазоносной провинции содержится асфальтенов от 1 до 11 %, смол от 2,5 до 22,5 %, парафина от 2,5 до 8,5 %, чаще всего асфальтенов 5 %, смол 7,5 %, парафина 3,5 % (табл. 1.2).

Кривые распределения содержания структурообразующих компонентов по 72 залежам девона и 67 залежам нижнего карбона, заимствованные из работы, приведены на рис. 1.8.

Состав и свойства нефти месторождения определяются геологическими и геохимическими условиями, в которых происходило образование залежей. В зависимости от этих условий (давление, температура, физико-химические свойства пород, воды, газов, наличие микроорганизмов) нефть претерпевала сложные превращения, в результате которых менялись ее химический состав и физические свойства.

Состав и свойства нефти определяются такими факторами, как: 1) возраст вмещающих отложений; 2) глубины залегания; 3) дифференциация внутри залежи; 4) фациально-литологические условия; 5) гидрогеологические условия; 6) тектонические условия и миграционные процессы; 7) содержание газа в нефтяной залежи.

Дифференциация нефти внутри залежи заключается в закономерном изменении состава и свойств нефти в пределах одной залежи (пласта). Плотность нефти увеличивается по падению пласта и от кровли к подошве. Одной из причин этого является гравитационное разделение, при котором наиболее тяжелые компоненты нефти (асфальтены, смолы) скапливаются в нижних частях залежи, а легкие в верхних. Другой причиной увеличения смолистости нефти на крыльях складки является окисляющее действие краевых и подошвенных вод.

Таблица 1.2

Содержание структурообразующих компонентов в нефти

|

Нефтедобывающие районы |

Содержание в нефти, % (по массе) |

|||||

|

|

парафина |

смол силикагеле-вых |

асфальтенов |

|||

|

|

Предел изменения |

Среднее содержание |

Предел изменения |

Среднее содержание |

Предел изменения |

Среднее содержание |

|

Башкоркостан Татарстан Самарская область Волгоградская область Пермская область Оренбургская область Удмуртская Республика Астраханская область Республика Коми Саратовская область Шаимский Верхнесалым-ский и Сургутский Нижневартовский Месторождение Узень |

2,1-6,8 3,3-5,1 2,9-10,2 0,8-8,5 2,0-10,4 1,9-7,1 2,7-7,0 3,8-26,0 1,4-7,9 6,6-10,4 0,2-7,8 2,3-9,1 1,7-4,4 15,7-18,6 |

3,71 4,12 5,74 4,26 4,61 4,47 4,69 14,77 4,03 8,78 4,57 3,55 2,66 18,10 |

9,6-26,8 5,1-15,1 2,3-32,8 2,0-13,0 2,9-29,1 2,9-24,8 11,7-30,2 2,8-10,4 5,0-29,4 4,4-7,5 0,4-10,9 1,2-22,9 0,7-11,5 0,3-3,3 |

17,32 11,19 8,61 6,47 13,50 13,32 19,40 5,88 4,62 9,50 5,72 10,55 7,19 1,59 |

1,2-9,5 1,8-7,4 0,1-18,0 0-1,8 0-8,9 0,2-24,0 2,1-16,9 0,1-2,5 0,1-3,7 0,2-0,6 0,3-4,5 0,1-6,3 0,3-4,2 12,8-15,8 |

5,18 4,22 2,52 0,71 2,90 3,63 6,88 1,22 1,56 0,47 1,22 2,21 1,53 14,4 |

В некоторых залежах отмечаются зоны высокосмолистой нефти, обладающей большими плотностью и вязкостью. Такие зоны обычно находятся у водонефтяного контакта. Особенно развиты зоны высокосмолистой и малоподвижной нефти в залежах с подошвенной водой и большой площадью ВНК. Тяжелая битумоподобная нефть у ВНК обнаружена в ишимбайских залежах известняков турнейского яруса в Башкортостане, Оренбургской области и других районах. Предполагается, что осмоление нефти в этих зонах произошло в результате окисления ее под действием сульфатов контурных вод и микроорганизмов.

Малоподвижная, так называемая окисленная нефть обнаружена В.М. Березиным в нефтенасыщенных пластах Арланского месторождения. Окисленная нефть здесь располагается небольшими «гнездами». Пока еще не ясны причины образования таких локальных «гнезд» высокосмолистой нефти.

Не исключается и влияние на свойства нефти биохимических процессов, за счет которых происходит окисление нефти.

Влияние фациально-литологических условий на свойства нефти обусловлено адсорбционными, каталитическими и реакционными свойствами пород-коллекторов нефти.

Породы, содержащие активные глины (монтмориллонито-вые), адсорбируют из нефти асфальтены и смолы, что ведет к уменьшению смолистости нефти. Глины оказывают и каталитическое воздействие на нефть, ускоряя процессы ее метаморфизма (разукрупнения молекул) и, следовательно, уменьшая ее плотность.

Рациональное влияние пород сводится к их окисляющему действию на нефть. Хотя во всех осадочных породах содержится кислород, в большинстве из них (кремнезем, алюмосиликат, силикат, карбонат) кислород инертен. Активным является лишь кислород сульфатов, свободной окиси железа и некоторых редких минералов. Поэтому нефть, залегающая в сульфатных породах, сильно окислена, содержит много смол и асфальтенов.

Пластовые воды оказывают на нефть окисляющее действие. Это происходит за счет сульфатов, растворенных в воде, причем они активнее сульфатов пород вследствие подвижно-

сти воды. Интенсивность взаимодействия нефти с сульфатами воды зависит от проницаемости коллекторов нефти. Особенно интенсивны процессы взаимодействия нефти с пластовой водой в трещиноватых породах, где обеспечивается циркуляция воды.

Тектонические условия сильно влияют на миграцию нефти. При боковой миграции в процессе образования залежи возможно более быстрое движение легкой нефти по сравнению с тяжелой. Это приводит к изменению свойств нефти в залежи по ее простиранию.

Миграция может проходить вертикально по трещинам. При этом свойства нефти от залежи к залежи по глубине будут меняться аномально: например, в залежах на меньшей глубине нефть может иметь меньшую плотность, чем в залежах на большей глубине.

Газы в нефтяном месторождении могут находиться в свободном виде (в газовой шапке), в растворенном состоянии в нефти и в пластовой воде.

С увеличением газосодержания уменьшается плотность нефти и ее вязкость, выход бензиновых фракций оказывается выше.

Перечисленные факторы совместно влияют на нефть. В результате свойства нефти подчинены очень сложным закономерностям. Тем не менее можно установить основные направления изменения свойств нефти.

Физико—химические свойства нефти (плотность, содержание асфальтенов, смол, бензиновых фракций, вязкость, давление насыщения, газовый фактор) изменяются по глубине от залежи к залежи. Как правило, с глубиной залегания уменьшается молекулярная масса нефти, содержание в нефти смол и асфальтенов, увеличивается газонасыщенность. Это приводит к изменению с глубиной плотности, вязкости и ряда других реологических характеристик. Если же в разрезе встречаются коллекторы нефти с резко различающимися свойствами (например, трещиноватые, кавернозные), то свойства нефти в них могут не следовать этим закономерностям.

В пределах одной залежи свойства нефти изменяются по толщине пласта. От кровли к подошве увеличивается содержание смол и асфальтенов, а следовательно, изменяются и другие характеристики нефти (плотность, реологические характеристики). Особенно заметно это в пластах большой толщины и коллекторах с подошвенной водой, где вблизи ВНК часто нефть бывает настолько окисленной, что оказывается малоподвижной.

По простиранию пласта содержание смол и асфальтенов увеличивается в направлении по падению пласта к водонеф-тяному контакту с краевыми водами. От свода к крыльям уменьшается газосодержание, увеличивается вязкость и плотность.

Таким образом, к началу разработки месторождения существуют определенные закономерности в распределении состава, плотности и основных фильтрационных свойств нефти как по разрезу от залежи к залежи, так и в пределах каждой залежи по толщине и простиранию пласта. Все это позволяет считать, что нефтяные залежи характеризуются неоднородным строением по составу и свойствам нефти и газа.

Хочешь быть финансово-независимым человеком? львов работа Получай удовольствие от своей работы

Украина- ваша мечта? Хотите переехать на родину? квартиры в донецке на любой вкус, большой выбор на нашей дос

Ах! Самара— городок…не спокойнааая я! Да- Самара-славный город. И если вам интересны его события,предлагаем пройти по ссылке.

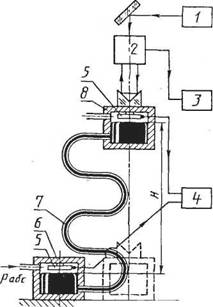

нометр, в котором неподвижная 6 и подвижная 8 чашки сообщаются между собой с помощью гибкого шланга 7. В обеих чашках в верхней части смонтированы электроды 5. Если в неподвижную чашку б подано абсолютное

нометр, в котором неподвижная 6 и подвижная 8 чашки сообщаются между собой с помощью гибкого шланга 7. В обеих чашках в верхней части смонтированы электроды 5. Если в неподвижную чашку б подано абсолютное