Способ ремонта деталей полимерными покрытиями заключается в нанесении слоя полимерного материала на изношенную поверхность детали.

Существуют различные методы нанесения полимеров на поверхности деталей машин. Выбор метода нанесения определяется природой полимерного материала, его физическим состоянием при нанесении, толщиной покрытия, габаритными размерами и формой детали.

При нанесении покрытий из расплавов полимеров обычно применяют метод прессования и литье под давлением.

Прессование осуществляется на гидравлических или механических прессах. Для прессования обычно используются пресспорошки из термореактивных полимеров, то есть таких полимеров, которые при отверждении переходят в неплавкое и нерастворимое состояние.

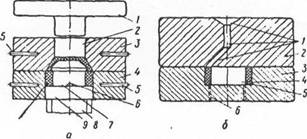

Рисунок 2. Схема прессформы для нанесения полимерных покрытий:

а – методом прессования: 1 – пуансон, 2 – загрузочная камера для пластмассы, 3 – крышка, 4 – корпус, 5 – электронагреватель, 6 – установочный выступ, 7 – деталь, 8 – выталкиватель, 9 – опорная плита, 10 – покрытие

б – методом литья: 1 – литник, 2 – крышка, 3 – корпус, 4 – ремонтируемая деталь, 5 – покрытие, 6 – канал для выхода воздуха

Ремонтируемую деталь, предварительно очищенную и обезжиренную, помещают в обогреваемую прессформу определенной формы и размеров, и в полость между восстанавливаемой поверхностью и прессформой засыпают пресспорошок (рис. 2а). При повышенной температуре порошок приобретает пластичность и под действием давления заполняет все зазоры, прочно соединяясь с поверхностью детали.

Основные параметры процесса прессования – температура, давление и время выдержки. При повышении температуры увеличивается текучесть полимера и ускоряется протекание процесса формирования покрытия. Время выдержки детали под давлением зависит от скорости нагревания детали, скорости перехода полимера в твердое и неплавкое состояние и формы детали. Режимы прессования обычно устанавливают опытным путем.

Литье под давлением применяется для нанесения покрытий из термопластичных полимеров, которые, при нагревании переходят сначала в пластическое, а затем в вязкотекучее состояние, а при охлаждении – вновь в твердое. Литье под давлением осуществляется на специальных литьевых машинах. Ремонтируемую деталь предварительно очищают от загрязнения, обезжиривают, а затем устанавливают в прессформу (рис. 2б). Собранную прессформу вместе с деталью устанавливают на литьевой машине, а гранулы полимерного материала засыпают в бункер литьевой машины.

Процесс состоит из следующих операций: дозирование полимерного материала, нагрев и расплавление материала в цилиндре литьевой машины до вязко-текучего состояния, впрыск под давлением порции расплавленного материала через сопло и литниковые каналы в сомкнутую прессформу, охлаждение детали в форме, размыкание формы и снятие детали.

При формировании покрытий из растворов полимеров полимерный материал наносят распылением, окунанием, шпателем или центробежным способом.

При использовании порошковых полимерных материалов применяют электростатический, струйный и вихревой способы нанесения.

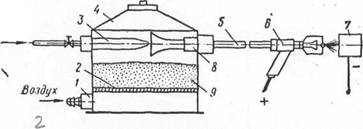

Рисунок 3. Схема установки для электростатического напыления полимерных покрытий:

1 – ниппель для подвода воздуха под пористую перегородку; 2 – пористая перегородка; 3 – сопло; 4 – корпус; 5 – шланг; 6 – пистолет-раслылитель; 7 – ремонтируемая деталь; 8 – расширитель; 9 – порошок

Способ электростатического распыления порошков полимеров широко распространен в отечественной промышленности и за рубежом. При подаче на головку распылителя постоянного тока (положительного знака) высокого напряжения частицы полимера путем контактной передачи при движении в распылителе приобретают заряд. Заряженные частицы под действием силовых линий электрического поля движутся к детали, заряженной противоположным знаком (отрицательным), и оседают на ней (рис. 3). Электростатический способ позволяет управлять процессом нанесения покрытия, что обеспечивает его автоматизацию.

Сущность струйного напыления заключается в нанесении порошка на предварительно нагретую деталь из пневматического распылителя. Способ простой, достаточно производительный и позволяет получать покрытия хорошего качества.

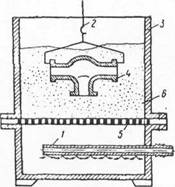

При вихревом нанесении деталь, нагретая несколько выше температуры плавления полимера, погружается в ванну, в которой порошок полимера находится в псевдоожиженном состоянии (рис. 4). Частицы полимера, соприкасаясь с горячей деталью, прилипают к поверхности. После удаления из ванны и дополнительного нагрева детали прилипшие частицы расплавляются и растекаются по поверхности, образуя ровное покрытие. При нанесении порошков из термореактивных полимеров после оплавления необходимо провести отверждение покрытия, так как неотвержденные покрытия хрупки и нередко самопроизвольно растрескиваются. Нанесение покрытия в псевдоожиженном слое отличается технологичностью высокой производительностью, легко автоматизируется. Указанным способом можно покрывать детали достаточно сложной формы. Качество покрытий полученных этим способом, во многом зависит от состояния псевдоожиженного слоя.

Рисунок 4. Схема установки для нанесения покрытий в псевдоожиженном слое:

1 – трубка для подвода воздуха, 2 – подвеска, 3 – корпус, 4 – ремонтируемая деталь, 5 – пористая перегородка, 6 – порошок

Преимущества ремонта деталей полимерными покрытиями:

1. простота технологического процесса;

2. высокая химическая стойкость покрытия;

3. достаточно высокая износостойкость даже при отсутствии смазки.