Бурящаяся скважина вступает с окружающими мерзлыми породами не только в физико-химическое взаимодействие. Чаще наиболее мощным фактором, влияющим на устойчивость стенок ствола скважины в ММП, является тепловое воздействие скважинного флюида на состояние мерзлой породы.

Имеющий обычно положительную температуру буровой раствор расплавляет лед в примыкающих к скважине ММП, в результате чего связность частиц породы друг с другом нарушается, стенка скважины теряет устойчивость и разрушается под действием несбалансированного горного давления и эрозии движущейся промывочной жидкостью.

Практикой установлено: чем выше температура бурового промывочного раствора, тем интенсивнее процесс кавернообразования, осыпи, обвалы, поглощения при проходке ММП. Развитию этих нежелательных процессов способствуют большая продолжительность бурения в ММП, высокая интенсивность промывки скважины и степень турбулентности восходящего потока бурового раствора.

Проблемы сооружения скважин в районах распространения ММП порой не прекращаются после их закрепления колонной (кондуктором). При длительных остановках или при использовании охлажденных ниже О °С буровых растворов происходит обратное промерзание растепленных скважиной ММП и бурового раствора, находящегося в кавернах. В результате промерзания и связанного с ним увеличения объема промерзающего мате-

риала с водой возникает огромное, неравномерное по периметру внешнее давление на обсадные трубы, приводящее в ряде случаев к их слому.

Горные породы, слагающие разрез скважины ниже распространения ММП, имеют положительную температуру, увеличивающуюся по мере углубления забоя. На глубине 3000 м температура горных пород может достигать 80—100 °С (газовое месторождение Уренгой в РФ, месторождение Прадхо-Бей на Аляске). Естественно, что нагретый на этой глубине циркулирующий буровой раствор будет нагревать приствольную зону ММП за кондуктором и растеплять ее. Так, после закрепления ММП обсадной колонной она может подвергаться многократному растеплению и промерзанию. Вероятно поэтому отмечаются как случаи повреждения кондукторов, так и случаи проседания их в глубь скважины.

Решение проблемы осложнений, возникающих в результате растепления околоствольной зоны ММП, состоит, с одной стороны, в учете этого явления при выборе прочностных характеристик обсадных колонн при расчете их на смятие внешним давлением, а с другой — в предотвращении этого явления путем регулирования температуры нагнетаемого в скважину бурового раствора до значений, близких к температуре плавления льда, скрепляющего частицы ММП.

Исследователи, занимающиеся проблемами бурения скважин в Заполярье, единодушно отмечают, что необходимо применять в комплексе рекомендации по предупреждению кавернообразований, сущность которых сводится к следующему: во-первых, использовать для бурения ММП охлажденные до температуры плавления льда буровые растворы; во-вторых, свести к минимуму способность буровых растворов растворять лед; в-третьих, соблюдать умеренные скорости циркуляции бурового промывочного раствора в кольцевом пространстве скважины.

Основные усилия исследователей были направлены на поиск промывочных сред, наиболее благоприятных с точки зрения недопущения разрушения ММП. Используя в качестве промывочных агентов пены, воздух, эмульсии и растворы на нефтяной основе, буровики Канады добились значительных успехов в профилактике кавернообразования, осыпей и обвалов при проходке ММП.

Такого рода промывочные жидкости незначительно отфильтровывают жидкость в поры породы, нейтральны по отношению ко льду, обладают пониженной теплоемкостью.

Однако даже при использовании таких систем, требующих значительного усложнения техники и технологии промывки скважин, процесс кавернообразования наблюдается при положительных температурах в циркуляционном потоке, особенно при разбуривании песчаников, сцементированных льдом. Поэтому, наряду с применением систем, не растворяющих лед, для предотвращения разрушения прискважинной зоны ММП необходимо регулировать в определенных пределах температуру используемого при бурении промывочного агента.

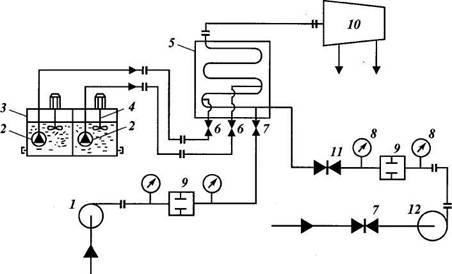

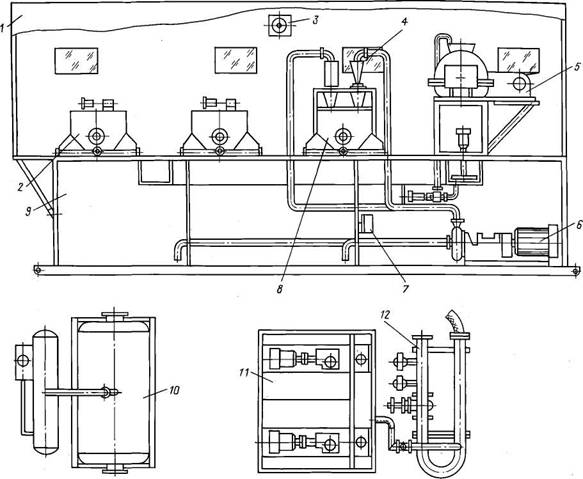

Установлено, что температура циркулирующего в скважине промывочного агента в зоне ММП не должна превышать температуру фазового перехода (плавления) льда. Практически она должна быть не выше + 0,5 °С. Пожалуй, единственная возможность поддерживать на низком уровне температуру циркулирующего раствора — это охлаждать его в поверхностной системе.

Задача охлаждения промывочной жидкости на дневной поверхности

при отрицательной окружающей температуре не столь сложная. Но при положительной температуре на поверхности задача резко усложняется и требует для своего решения тщательного расчета поверхности теплообменников, холодопроизводительности системы охлаждения, других характеристик.

Для того, чтобы запроектировать эффективные меры профилактики осложнений при сооружении скважин, необходимо в каждом конкретном случае решить ряд задач.

1. Выбрать тип и компонентный состав бурового промывочного агента

в соответствии с геолого-техническими условиями бурения, при использо

вании которого было бы сведено к минимуму отрицательное воздействие

его на ММП.

2. Определить границы колебаний температуры в сооружаемой сква

жине в зависимости от температуры промывочного агента на дневной по

верхности.

3. Оценить степень деградации окружающих скважину ММП под воз

действием бурового промывочного агента, в первую очередь такую харак

теристику, как радиус протаивания ММП вокруг скважины.

4. Выбрать метод и систему регулирования температуры в скважине,

позволяющую свести к минимуму растепления околоствольной зоны ММП.

5. Выбрать прочностные характеристики крепи скважины с учетом на

грузок, обусловленных как течением растепленных пород, так и их обрат

ным промерзанием в результате восстановления отрицательной температу

ры в скважине.