Принцип действия расходомеров данного типа, объединенных единым методом измерений, основан на измерении перепада давления, образующегося в результате местного изменения скорости потока жидкости, газа или пара. •

Метод переменного перепада давления один из наиболее старых и изученных методов измерения расхода. Это, а также возможность косвенной градуировки и поверки стандартизованных первичных преобразователей — сужающих устройств, реализующих метод, их простота и надежность, серийный выпуск вторичных преобразователей — дифманомет-ров обусловило его чрезвычайно широкое (преимущественное по сравнению с другими) использование в практике промышленных измерений расхода. И вместе с тем в основе этого чисто гидродинамического метода лежат столь сложные физические процессы деформации потоков, столь большое число неконтролируемых факторов влияет на характер этих процессов, что применение его в настоящее время ограничено областями, где требуется относительно низкая точность измерений, хотя возможности его „метрологического совершенствования" далеко не исчерпаны.

Рассмотрим идеальную физическую картину явлений, лежащих в основе метода измерения расхода по перепаду давления на сужающем устройстве.

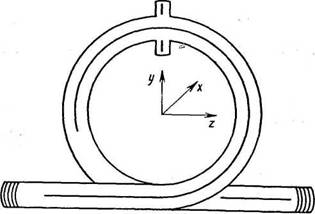

На рис. 55 показана форма потока несжимаемой жидкости, протекающей через диафрагму. Выделим в трубопроводе два сечения: I-I — перед сужающим устройством там, где поток еще не меняет своей конфигурации, и II—II — в месте наибольшего сжатия потока, находящемся на некотором расстоянии от внешнего (по ходу потока) торца диафрагмы.

Обозначим F — площадь поперечного сечения трубопровода, м2; ^о — площадь отверстия диафрагмы, м2; т= Fo/F — относительная площадь сужающего устройства; Fх — площадь сечения потока в месте его наибольшего сжатия, м2.

л

Рис. 55. Форма потока жидкости, протекающей через диафрагму

Для сечений /—/ и П-П горизонтального установившегося потока несжимаемой жидкости плотностью р уравнение Бернулли будет иметь вид

pvi

— Pi -/?2i

(7.1)

а уравнение неразрывности

^"cPl = ^i»cp2 = ^’ ^о^срг, (7.2)

где у! = Fi/Fq — коэффициент сжатия потока, зависящий от вида сужающего устройства; vcpj и v^ — средние скорости потока в сечениях /-/ и II-II соответственно; р\ и р2 — абсолютные давления в сечениях /-/ и II-II соответственно.

Решая совместно уравнения (7.1) и (7.2), получим выражение для средней скорости потока в сечении II-II

Объемный расход можно выразить через среднюю скорость потока

Объемный расход можно выразить через среднюю скорость потока

‘. (7-4)

Подставив в выражение (7.4) значение средней скорости vcp , определенное по формуле (7.3), найдем уравнение измерений расхода идеальной несжимаемой жидкости в единицах объема (м3/с) и массы (кг/с) :

(7.5) (7.6)

При течении реальных измеряемых сред возникают дополнительные (не учтенные в приведенных выше формулах) физические явления, например, потери давления на вязкостное трение, вихревые сопротивления, неравномерное распределение скоростей, изменение плотности и т. п.

Учитывая эти обстоятельства, а также несовпадение мест реального отбора давлений с базовыми сечениями /-/ и II-II (обычно перепад давления измеряется в углах, образованных стенками трубы с торцами диафрагмы) , для получения уточненных общих уравнений расхода правые части формул (7.5) и (7.6) умножают на скоростной коэффициент £, характеризующий распределение скоростей по сечению выходящего из сужающего устройства потока, и коэффициент е, учитывающий изменение плотности потока газа или пара при течении через сужающее устройство.

Тогда уравнения расхода

приобретают вид

M=aeFoy/2p(p1-p2) , (7.8)

M=aeFoy/2p(p1-p2) , (7.8)

где а =

v/ Г-

Эти уравнения являются общими для всех расходомеров переменного перепада давления и пригодными для сжимаемой и несжимаемой сред. Для несжимаемой среды е=1.

Коэффициент а, входящий в уравнения (7.7) и (7.8), называется коэффициентом расхода. Этот коэффициент зависит от относительной площади т сужающего устройства. С его помощью учитывают сложные гидродинамические явления, происходящие в потоке при изменении его конфигурации.

Не принимая во внимание действие сил тяжести на поток (при течении измеряемой среды по трубе с дозвуковыми скоростями такая идеализация допустима), на основании соображений, приведенных в предыдущей главе, можно утверждать, что явления, происходящие в установившемся, слабо пульсирующем и невращающемся потоке, однозначно определяются критерием подобия Рейнольдса. А если это так, то и коэффициент а, учитывающий эти явления, функционально зависит от числа Рейнольдса.

На рис. 56 показаны графики изменения исходных (для условий установившегося, не пульсирующего и не вращающегося потока, при от-

сутствии близко расположенных местных сопротивлений) коэффициен

тов расхода нормальных диафрагм для различных значений т в зависи

мости от чисел Рейнольдса. о

Как видно из рисунка, коэффициенты расхода остаются постоянными для одних и тех же т при Re, больших некоторых предельных значений Renp, т. е. там поток приобретает автомодельный характер. Наличие автомодельной области (Re > Renp) позволяет градуировать сужающие устройства, для которых составлены таблицы значений а косвенным расчетным методом.

Естественно, если условия, при которых определены а, изменяются в процессе эксплуатации расходомера с сужающим устройством (например, если появляются существенные пульсации или вращательное движение потока, нет достаточных длин прямых участков перед расходомером) , то исходные коэффициенты расхода необходимо корректировать, вводя соответствующие поправки или внося коррективы на точность измерений расхода.

Как следует из уравнений (7.7) и (7.8), расход (QилиМ) и перепад давления (Лр = pt — p2) функционально связаны квадратичной параболической зависимостью. Отсутствие линейной пропорциональности между объектом измерения (Др) и измеряемым параметром (Q или М) является основным методическим недостатком расходомеров переменного перепада давления.

Из приведенных выше методических предпосылок следует, что для

измерения расхода жидкостей, газов и паров по перепаду давления необ

ходимы три устройства, объединенные общим понятием расходомер пе

ременного перепада: ‘

устройство, создающее перепад давления в потоке измеряемой среды за счет местного изменения скорости потока или по значению (сужающие устройства), или по направлению (изогнутые участки трубы);

измерительный прибор — дифманометр, измеряющий перепад давления;

соединительное устройство, передающее перепад давления от потока к дифманометру.

Иногда к ним добавляются еще вторичный преобразователь, преобразующий показания дифманометра в электрический, пневматический или частотный сигнал, и вторичный прибор для регистрации этого сигнала.

Стандартные типы сужающих устройств. В настоящее время наиболее распространены стандартные сужающие устройства трех типов: нормальная диафрагма, нормальное сопло и труба (сопло) Вентури.

Нормальная диафрагма. При угловом отборе давления применяют нормальные диафрагмы двух видов — плоские (рис. 57) и камерные (рис. 58).

Нормальная диафрагма представляет собой тонкий диск с отверстием, концентричным оси трубы, с острой прямоугольной кромкой со стороны входа потока.

|

Рис. 58. Камерная диафрагма

|

Рис. 57. Плоская диафрагма

Соосность установки, диафрагмы, острота входной кромки, формирующей определенный характер течения измеряемой среды через отверстие диафрагмы , ее прямоугольность и технологический допуск на входной диаметр диафрагмы d определяют возможность и точность косвенной (расчетной) градуировки расходомеров переменного перепада с нормальными диафрагмами. Поэтому к этим параметрам диафрагмы предъявляют весьма высокие требования. Так, допустимое отклонение оси отверстия диафрагмы от оси трубы не должно превышать 0,015 D (D/d-1), где D — диаметр трубопровода.

Диаметр отверстия диафрагмы d не должен отличаться от расчетного более чем на + (0,001-0,05) % при т < 0,45 и на +(0,005-0,05) % при т > 0,45. Этим обеспечивается геометрическое подобие диафрагм.

Закругление, смятие или затупление входной кромки диафрагмы не допустимы, что обеспечивает идентичность характера течения измеряемых сред через однотипные диафрагмы.

Давления у плоской диафрагмы отбирают с помощью отдельных сверлений. Для усреднения давлений просверливают несколько отверстий, равномерно распределенных по окружности трубы в плоскостях отбора давлений. Выходящие из отверстий трубки объединяются двумя сборными коллекторами, от которых давления передаются к дифмано-метру.

Давления у камерных диафрагм отбирают из камер, соединенных с трубой кольцевыми щелями.

Преимуществом камерных диафрагм является отоор действительных средних давлений и в связи с этим несколько менее жесткие требования к длине прямолинейных участков трубопровода до и после диафрагмы; недостатком — необходимость специальных уплотнительных устройств для герметизации камер.

Нормальное сопло. Нормальное сопло (рис. 59) выполняют в виде насадка, имеющего входную сходящуюся часть, образованную дугами окружностей с радиусами г\ иг2, равными 0,2d и d/Ъ и цилиндрическую часть диаметром d и длиной 0,3с?.

Выходная кромка сопла, как и у диафрагмы, должна быть острой, без закруглений и заусенцев. Она предохранена на выходе нишей.

Рис. 59. Нормальное сопло

Рис. 60. Нормальная труба Вентури

Давления также можно отбирать или при помощи камер и кольцевых щелей (рис. 59, а) или через отдельные отверстия (рис. 59, б).

Нормальная труба (сопло) Вентури. Существуют нормализованные расходомерные трубы Вентури четырех конструктивных разновидностей: трубы Вентури с сопловым и коническим входами, с длинным и коротким диффузорами.

На рис. 60 изображена труба Вентури с сопловым входом (сопло Вентури) с длинным (снизу) и коротким (сверху) диффузорами.

Входная часть трубы до места отбора минусового (меньшего) давления имеет тот же профиль, что и нормальное сопло. Длина цилиндрической части составляет обычно (0,5-0,7) с?. Угол входного конуса диффузора должен быть менее 30°.

Плюсовое (большее) давление отбирают как с помощью кольцевой камеры, так и с помощью отдельных сверлений; минусовое — с помощью отдельных сверлений.

Наличие стандартных сужающих устройств трех типов объясняется относительными эксплуатационными преимуществами и недостатками каждого из них. Так, диафрагмы технологически просты и в области т < 0,3 имеют меньшие предельные числа Реинольдса (Re^), чем сопла и трубы Вентури. Кроме того, коэффициенты расхода диафрагм менее подвержены влиянию искажения профиля скоростей и пульсаций потока. В то же время потери давления в соплах и трубах Вентури (особенно в последних) значительно меньше, чем у диафрагм. Кроме того, точность измерения расхода газов и пара с помощью сопел в области диаметров трубопроводов, меньших 300 мм, выше, чем при использовании диафрагм (в связи с большим постоянством коэффициента сжимаемости е при применении сопел). Надежность сопел и труб Вентури, связанная с изменениями коэффициента расхода а при износе или загрязнении входного профиля сужающего устройства, значительно выше, чем у диафрагм.

Метрологические характеристики и область применения расходомеров переменного перепада давления. Измерения расхода по переменному перепаду давления, создаваемому сужающими устройствами, относятся к косвенным.

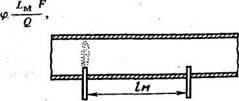

Рабочей формулой измерений расходомеров данного типа в самом общем виде является

Q = kcbkMReecPkt yf^P, (7.9)

где к — числовой коэффициент; а^ — исходный коэффициент расхода, значения которого для нормализованных сужающих устройств приводятся в соответствующих таблицах (например, в таблицах РД 50—213—80); кш

— поправочный множитель на шероховатость трубопровода; &0′ — поправочный множитель на остроту кромки у диафрагм; кце — поправочный множитель на вязкость измеряемой среды, который вводится в случае, если число Реинольдса в трубопроводе несколько меньше предельного числа Реинольдса для данного типа и относительной площади сужающего устройства; kt — поправочный множитель на расширение сужающего устройства.

На основании формулы (7.9) по закону сложения средних квадрати-ческих погрешностей относительная средняя квадратическая погрешность измерения расхода Oq при соблюдении условий нормальной эксплуатации (при осесимметричном потоке с нормальной эпюрой скоростей и при отсутствии существенных пульсационных и вращательных составляющих скоростей)

I—————————————————- %

°Q = V < + <, + 40 + a*Re +

°е + °it + Т~ °1р + 4" °* • (7’Ш)

Средняя квадратическая погрешность табличного значения исходного коэффициента расхода (экспериментальная погрешность при его оп-

ределении) зависит от относительной площади сужающего устройства. Значения этой погрешности для различных типов сужающих устройств колеблются в пределах от 0,2 до 0,7 %.

Значения средних квадратических погрешностей о^ш, о^о, OfcRe соответствующих поправочных множителей (погрешности их экспериментальной оценки) зависят от типа сужающего устройства, его относительной площади, диаметра трубопровода, чисел Рейнольдса и колеблятся от 0 (при наиболее благоприятных условиях) до 1,5 %.

Напомним, что предельные значения погрешностей определения коэффициента сжатия е составляют 4 (1 — S) % для диафрагм и 2 (1 — S) % для сопел и труб Вентури.

Как правило, закон распределения действительных значений погрешностей определения е в пределах указанных допусков для однотипных сужающих устройств неизвестен и в этом случае, приняв его равновероятным, найдем ое

= 2,3(1—5) % для диафрагм и о’е = 1,2(1—5) %для сопел и труб Вентури.

Следовательно, максимальные значения средней квадратической погрешности определения е (при S = 0) соответствуют 0етах = 2,3 % для диафрагм, Оетах = 1,2 % для сопел и труб Вентури, а минимальные (при S = 0,75) aemjn = 0,58 % и а^ = 0,3 % соответственно.

Далее, оа является средней квадратической погрешностью определения диаметра отверстия сужающего устройства.

В соответствии с принятыми нормами максимальная допускаемая погрешность измерения диаметра сужающего устройства равна ±0,1 %

Тогда, приняв, как и в предыдущем случае, равновероятное распределение погрешностей в пределах допуска, получим а^ = 0,06 %.

Средняя квадратическая погрешность определения коэффициента расширения сужающего устройства ак обычно мала по сравнению с другими составляющими (даже при Т = 723 К akf = 0,02 %), поэтому, как правило, ею можно пренебречь. Среднюю квадратическую погрешность измерения перепада давления определяют по формуле

V3 (Др)

кл,

где (йр) ср — среднее расчетное значение перепада давления, обычно принимаемое равным 4/9 (Др)тах; Sjjj, — максимальная приведенная погрешность дифманометра, определяемая его классом точности.

Формула также получена для условий равновероятного распределения погрешностей в пределах допуска для однотипной совокупности дифманометров.

Для обычных эксплуатационных дифманометров при соблюдении требований к их установке и обслуживанию S^ = 1,0-1,5 % и для дифманометров со вторичными приборами 5^ = 2,0—2,5 %. Следовательно, °Др колеблется в пределах от 1,3 до 3,2 %.

Средняя квадратическая погрешность ор

характеризуется погрешностью расчетного значения плотности, взятого из соответствующих

справочных данных, изменением параметров, влияющих на плотность измеряемой среды, если отсутствуют корректирующие устройства, и неточностью корректировочных поправок, если имеются корректирующие устройства. Для нормальных условий применения сужающих устройств Ор = 0,1—1,0 %. Нижнее значение (0,1 %) соответствует измерению чистых однофазных жидкостей, верхнее (1,0 %) — измерению расхода газов при незначительных колебаниях температуры и давления. При наличии устройств автоматической коррекции показаний дифманометров данная погрешность также будет лежать в пределах указанных граничных значений (несколько уменьшится лишь верхняя граница).

Определим теперь возможные пределы изменения суммарной средней квадратической погрешности измерения расхода с помощью расходомеров переменного перепада давления.

В лучшем случае — при измерении расхода жидкостей (е = 1) и при отсутствии необходимости введения поправок на вязкость, шероховатость и острота кромки

Oq = \/0,252 + 4 • 0,062 + 1/4 • 1.302 + 1/4 • 0,102 ‘ = 0,75 %.

Oq = \/0,252 + 4 • 0,062 + 1/4 • 1.302 + 1/4 • 0,102 ‘ = 0,75 %.

В наиболее неблагоприятных случаях (с учетом наибольших погрешностей всех поправочных коэффициентов) средняя квадратическая погрешность измерения расхода может достигать 3,0—4 %.

Таким образом, максимальная погрешность измерения расхода (при доверительной вероятности 0,95) с помощью расходомеров переменного перепада давления при нормальных условиях эксплуатации колеблется в пределах от 1,5 до 8 %.

— Указанные пределы максимальных погрешностей измерений характерны для косвенных (расчетных) методов градуировки и поверки расходомеров с нормализованными типами сужающих устройств. При индивидуальной аттестации расходомеров совместно с подводящими участками трубопроводов и применении дифманометров повышенной точности основная погрешность этих расходомеров может быть снижена до0,5—1%.

Для нормальной работы сужающих устройств необходимы достаточно длинные прямые участки трубопровода, так как любые местные сопротивления (колена, угольники, конические встаЕки, вентили, задвижки и т. п.), вызывая искажение эпюры скоростей по сечению потока, его закручивание и дополнительные пульсации, приводят к отклонению действительных значений коэффициентов расхода от табличных (исходных) и, как следствие, к появлению дополнительных неконтролируемых в процессе измерений погрешностей.

Наименьшие необходимые длины прямых участков h перед (по ходу потока) сужающим устройством при отборе давлений через кольцевые камеры приведены на рис. 61 и 62. Если же давления отбирают через отдельные отверстия, то длина прямых участков должна быть увеличена вдвое по сравнению с длинами, указанными на этих рисунках.

Для местных сопротивлений, создающих винтовое движение потока, необходимая длина прямого участка может быть уменьшена за счет установки в трубопроводе перед сужающим устройством (на расстоянии не

го

го

Сопла, сопла и трубы Вентури

ЦБ т

ио

20

0.6 т

Рис. 61. Наименьшие допустимые длины прямых участков трубопровода от местных сопротивлений указанных видов до сужающего устройства

Рис. 62. Наименьшие допустимые Длины прямых участков трубопровода от местных сопротивлений, создающих винтообразное движение потока, до сужающего устройства

В 80

ВО

20

0,2 Oft 0,6 m

менее 2D от него) специальных струевьшрямителей, представляющих собой либо мелкоячеистые сетки, либо набор трубок, перекрывающих все сечения трубопровода. При этом следует иметь в виду, что струе-направляющие аппараты вызывают дополнительные (и немалые) потери напора в трубопроводе и требуют тщательного ухода в связи с возможностью засорения и износа.

Минимально допустимая длина прямого участка /г за сужающим устройством зависит от его относительной площади и равна 4D для т = 0,05 и 8£> для т = 0,7.

Существующие нормализованные сужающие устройства с унифицированными табличными значениями исходных коэффициентов расхода применимы лишь для диаметров трубопровода больших 50 мм. Расходомеры переменного перепада на меньшие диаметры требуют индивидуальной градуировки, и в этом случае пропадает возможность их косвенной расчетной аттестации по унифицированным табличным данным. Кроме того, существенно возрастают погрешности, связанные с шероховатостью трубопровода, так как уменьшение диаметра ведет к увеличению относительной шероховатости. Поэтому расходомеры следует градуировать комплектно с эксплуатационными участками трубопровода.

Унифицированные табличные значения а„ и формулы для расчета е пригодны при измерении расхода однофазных (чистых) сред и квазистационарных потоков. И хотя в практике сужающие устройства нередко используют для измерения расхода двухфазных сред (см. разд. 7.13) и измерения пульсирующих расходов (см. разд. 7.14) погрешности показаний расходомеров при этом (без их индивидуальной градуировки непосредственно на месте эксплуатации) невозможно пронормировать и оценить.

Измерение расходов с помощью нормализованных сужающих устройств в области малых чисел Рейнольдса (при малых диаметрах трубопроводов, вязких жидкостях, значительно нагретых газах и других) практически невозможно из-за непостоянства коэффициентов расхода (при Re < Re^), а следовательно, и из-за невозможности нормирования и оценки реальной точности этих измерений. В практике для измерений расхода при малых числах Рейнольдса применяются некоторые модифицированные типы сужающих устройств, например, сопло с профилем „четверть круга", двойная диафрагма, сегментная диафрагма, сопло с профилем „полукруг" и т. п. Предельные числа Рейнольдса у этих сужающих устройств получаются несколько меньшими, чем у нормальных. Однако данные устройства требуют индивидуальной градуировки, как правило, непосредственно на месте эксплуатации, их погрешности в настоящее время не нормированы и применяют их в основном в качестве индикаторов.

Таким образом, область нормального (с определенными и нормированными погрешностями измерений) применения расходомеров переменного перепада давления ограничена измерением стационарных расходов однофазных жидкостей, сухого перегретого пара и сухих газов на трубопроводах диаметром более 50 мм с определенной длиной прямого

участка, при\значительных числах Рейнольдса (Re > Re,,,) и в тех случаях, когда допустимо изменение конфигурации потока.

Несмотря на эти ограничения и относительно малую точность, расходомеры переменного перепада получили преимущественное распространение в отечественной расходоизмерительной практике. По-существу, они являются единственным типом стандартизованных расходоизмери-тельных устройств.

Они не требуют индивидуальной градуировки и аттестации, обладают унифицированными и взаимозаменяемыми элементами, применимы при значительных давлениях и температуре измеряемых сред. В случае необходимости изменения предела измерения в расходомере достаточно сменить сужающее устройство (изменить относительную площадь т), наиболее же сложная и дорогостоящая часть прибора — дифманометр — остается неизменной. Для этого следует лишь изменить предел измерения дифманометра или сменить его шкалу.

Простота и надежность сужающих устройств, определяемая при правильной эксплуатации достаточно медленными процессами износа, коррозии и „зарастания" их входного профиля, также способствовали широкому распространению расходомеров переменного перепада.

И наконец, метрологические возможности (возможности повышения точности) расходомеров этого типа на сегодняшний день далеко не исчерпаны. Как показали проведенные в последние годы исследования, установка перед сужающими устройствами специально спрофилированных насадков (конфузоров и диффузоров), обеспечивающих равномерное (прямоугольное) распределение скоростей по сечению потока, правильно „спланированный" набор взаимокомпенсирующих возмущающих факторов (например, отсутствие необходимой длины прямого участка может частично компенсироваться „закруткой" потока и т. п.) в некоторых случаях могут существенно повысить точность расходомеров переменного перепада давления.

Установка и обслуживание расходомеров переменного перепада давления. Существенное влияние на правильность работы данных расходомеров оказывает взаимное расположение сужающего устройства и дифманометра, а также монтаж соединительных (импульсных) линий. Поэтому для нормальной работы расходомеров при их монтаже необходимо выполнить ряд общих и частных (для различных случаев измерений) требований.

Так, импульсные линии к сужающему устройству при измерении расхода жидкостей в горизонтальном трубопроводе присоединяют в нижней части поперечного сечения трубопровода (ниже его горизонтальной оси); при измерении расхода пара — на горизонтальном диаметре поперечного сечения трубопровода; при измерении расхода газа — в верхней части сечения трубопровода (выше его горизонтальной оси).

Дифманометр устанавливают по возможности ближе к сужающему устройству. Длина соединительных трубок при этом для достаточного сглаживания пульсаций давления должна быть не менее 3 м. Диаметр трубок выбирают из условий минимального динамического запаздывания по-

казаний дифманометра, обычно он раЕен 10—12 мм. Соединительные трубки монтируют или вертикально, или с уклоном 1:20 до 1:10. Монтаж соединительных трубок должен обеспечить возможность их периодической очистки, для чего используют фланцевые или ниппельные соединения.

При измерении расхода жидкости или пара дифманометр целесообразнее устанавливать ниже сужающего устройства, чтобы предотвратить попадание в него пузырьков воздуха. Если же по каким-либо причинам дифманометр монтируют выше сужающего устройства, то в соединительных линиях устанавливают газосборники с кранами для выпуска воздуха. В соединительных линиях (в наиболее низко расположенных точках) устанавливают также сосуды с кранами для слива отстоявшейся грязи и взвешенных частиц.

При измерении расхода пара необходимо обеспечить одинаковый уровень конденсата в соединительных трубках. Для этого вблизи сужающего устройства устанавливают уравнительные сосуды на такой высоте, чтобы конденсат мог накапливаться в них лишь до определенного уровня, а превысив его, стекал бы обратно в трубопровод. Тем самым устраняют ошибку в показаниях дифманометра за счет разностей уровней конденсата в соединительных линиях.

При измерении расхода газа дифманометр следует располагать выше сужающего устройства для того, чтобы содержащаяся в газе влага не попадала в дифманометр. Если же его можно монтировать только ниже сужающего устройства, то в наиболее низко расположенных точках соединительных линий устанавливают дренажные устройства.

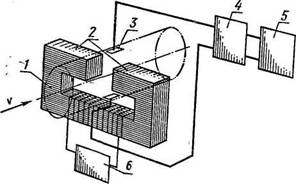

Качественное техническое и метрологическое состояние расходомеров обеспечивается комплексом мероприятий по их обслужи-Рис. 63. Схема к контроль- ванию, регламентируемым соответствующими

инструкциями и правилами.

Контрольный вопрос № 11

Проектировщиками был разработан оптимальный процесс измерения расхода на технологической линии.

Глядя на рис. 63, ответьте, какое сужающее устройство (сопло или диафрагму) было решено установить в трубопроводе?

Если Вы решите, что сопло, загляните на с. 154, если — диафрагму, то см. с. 155.

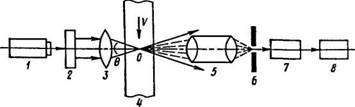

Рис. 74. Схема амплитудного ЯМР-расходо-мера

Рис. 74. Схема амплитудного ЯМР-расходо-мера

го

го