Резистивные манометры основаны на изменении активного электросопротивления проводников при их механической деформации. Впервые

этот эффект (тензоэффект) был рассмотрен английским физиком В. Томпсоном (лорд Кельвин) в 1856 г. Экспериментальные исследования тензоэффекта для различных металлов и сплавов были впервые проведены при давлениях до 300 МПа Лизелом (1903 г.), а затем при давлениях до 1300 МПа Бриджменом (1911 г.). Однако широкое внедрение тензоресторной техники в промышленность началось со времен второй мировой войны.

Основная характеристика тензоэффекта — коэффициент относительной тензочувсгвительности, определяемый как отношение изменения сопротивления проводника к изменению его длины

* = eR/€h (4.13)

где ец = AR/R — относительное изменение сопротивления; ег = &1/1 — относительное изменение длины.

Для твердых тел относительное изменение сопротивления зависит как от изменения геометрических размеров, так и от изменения удельного сопротивления

к = 1 + 2(i + т, (4.14)

где ix — коэффициент Пуассона (для металлов ц — 0,24—0,4); т = = Др/р/А/Д — изменение удельного сопротивления материала, связанное с изменением его физических свойств.

Для металлов (1 + 2д) » т, для полупроводниковых материалов т » (1 + 2д), и для них можно считать, что к = т.

Принципиальное отличие тензометрического метода измерения давления состоит в том, что мерой давления является не перемещение заданной точки УЧЭ в осевом направлении, а деформации поверхности УЧЭ или поверхности связанного с ним тела. Измерительный преобразователь, который преобразует деформации поверхности твердого тела в изменение его электросопротивления, называется тензорезистором.

Обычно выделяют следующие основные группы тензорезисторов: проволочные, фольговые, тонкопленочные и полупроводниковые. При этом находят применение два основных вида преобразования давления:

давление, воспринимаемое УЧЭ, вызывает деформацию его поверхности (растягивающую или сжимающую), которая преобразуется в изменение электросопротивления тензорезистора;

давление, воспринимаемое УЧЭ, преобразуется в сосредоточенную силу, которая деформирует упругое твердое тело с жестко связанным с ним тензорезистором; иногда производится промежуточное преобразование силы в момент сил.

Аппаратура, содержащая промежуточные преобразователи различного назначения, а также источники питания, усилитель выходного сигнала и вторичные приборы для индикации и регистрации давления, требует существенно больших затрат на изготовление, чем УЧЭ с вмонтированными в него тензорезйсторами, которые, как правило, включаются в мостовую схему и составляют вместе с УЧЭ единый блок (датчик).

Тензорезисторы о ычно включаются во все четыре плеча мостовой схемы, причем для повышения чувствительности одна пара тензорезис-торов работает на растяжение, а другая на сжатие. Иногда два тензорезис-тора располагаются на участках УЧЭ, подверженных деформации, а два других „холостых" (не подвергаются растяжению или сжатию) предназначены для температурной компенсации мостовой схемы. Для датчиков высокой точности тре&уются также уравновешивающие и компенсационные элементы для корректировки нуля и диапазона измерений и пр.

Первыми были разработаны проволочные тензопреобразователи (проволочные тензорезистивные манометры), предназначенные для измерения высоких давлений, которые в отличие от указанных выше методов преобразования основаны на всестороннем сжатии проводника непосредственно давлением окружающей среды без применения УЧЭ, т. е. функции УЧЭ и тензорезистора совмещены в одном элементе.

В качестве материала проволочного сопротивления до настоящего времени применяется манганин (сплав меди, марганца и никеля), эффективность которого при создании тензоэффекта была выявлена исследованиями Лизела и Бриджмена еще в начале нашего века.

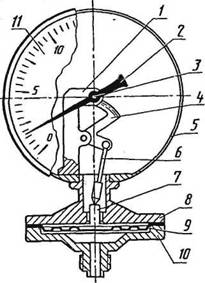

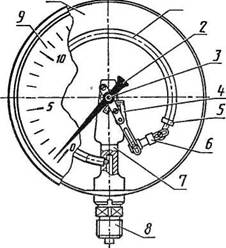

Манганиновый манометр (рис. 41) содержит катушку сопротивления 6, каркас, которой с помощью двух металлических стержней 1 прикреплен к втулке 3, и корпус 7 с штуцером для подключения измеряемого давления. Для уплотнения стержней в их средней части имеются кольцевые утолщения, с двух сторон которых помещены прокладки 4. Предварительное уплотнение производится с помощью гайки 2, а затем под действием давления верхние прокладки самоуплотняются. Для электрической изоляции стержней, предназначенных для включения катушки сопротивления в мостовую схему, стержни отделены от металлических деталей воздушными зазорами, которые обеспечиваются центровкой стержней посредством изолирующих втулок 5 и уплотнений 4.

Уравнение измерений манганинового манометра имеет вид

p = a(-f-)+n-f)2, (4-15)

к к

где Ro — сопротивление проводника при отсутствии давления; AR — изменение сопротивления при давлении р; а и |3 — коэффициенты, зависящие от свойств материала проводника и, в меньшей степени, от технологии изготовления.

Наиболее часто для изготовления точных манганиновых манометров применяется сплав, состоящий из 84 % меди, 12 % марганца и 4 % никеля. Удельное сопротивление манганина такого состава составляет (4,2-4,8) • 10~7 Ом/м, что в 25 раз превышает удельное сопротивление меди. Это имеет существенное значение в технике высоких давлений, так как непосредственно влияет на размеры катушки сопротивления.

Значения коэффициентов уравнения измерений (4.15) колеблются в пределах: а= (40,3-41,2)- 109 Па; 0 = (11,5-15,0)- 109 Па. Доля второго члена уравнения (4.15), определяющего нелинейность, составляет от 0,01 % при р = 100 МПа до 0,8 % при р = 1 ГПа (10000 кгс/см2),

|

|

резко возрастая при дальнейшем увеличении давления. При точных измерениях с погрешностью менее 0,5—1 % требуется индивидуальная градуировка манганиновых манометров.

Диапазон давлений, измеряемых манганиновыми манометрами, составляет от 100 МПа (1000 кгс/см2) до 4 ГПа (40000 кгс/см2), погрешность измерений от 0,4 до 2,5 % (рабочие средства измерений) и от 0,2 до 0,6 % (образцовые средства измерений) . Долговременная стабильность (5—10 лет) и воспроизводимость показаний хорошо изготовленных манганиновых манометров составляют ±0,2 % каждая. Влияние температуры определяется изменением электросопротивления, которое в среднем составляет 0,01 % на 1°С.

|

Рис. 41. Манганиновый манометр |

Манометры сопротивления практически не применимы при давлениях менее 50 МПа из-за относительно низкого тензоэффекта при всестороннем сжатии проводника. Например, прир = 50 МПа изменение сопротивления манганина составляет AR/R0 = — 0,125 %, что соизмеримо с

влиянием изменения температуры на ±5°С (0,05 %). Поэтому при измерении малых и средних давлений производится предварительное преобразование давления в деформацию УЧЭ, которая создает в материале тен-зорезистора требуемые растягивающие или сжимающие усилия. При этом уменьшение давления компенсируется увеличением геометрических размеров УЧЭ и уменьшением толщины его стенок.

На этом принципе основано подавляющее большинство проволочных тензореэистивных манометров. Находят применение как наклеиваемые на поверхность УЧЭ проволочные тензорезисторы, так и „свободные" тензорезистивные преобразователи, в которых деформации подвергаются ненаклеенные проволочные нити. Различаются также мано-

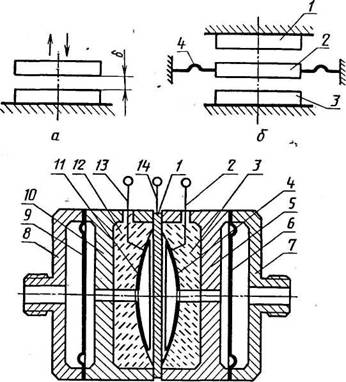

метры с тензорезисторами, закрепленными непосредственно на поверхности УЧЭ и закрепленными на балочке, на которую действует развиваемая" под действием на УЧЭ давления сила. Примеры некоторых конструктивных решений приведены на рис. 42.

|

/ 2 |

Рис. 42. Проволочные тензорезисторные манометры

Одна из таких конструктивных схем положена в основу тензомоду-ля преобразователя избыточного давления типа Темп-21ДИ-М1 на основе литых микропроводов. Тензомодуль (рис. 42, а) содержит упругий чувствительный элемент 4, выполненный в форме пустотелого цилиндра с перегородкой в средней части, который на торцах имеет фланцы 2 и 6. Через фланец 1 внутрь УЧЭ подается измеряемое давление, фланец 2 имеет отверстие для сообщения второй половины УЧЭ с атмосферным давлением. На наружной поверхности цилиндра размещены четыре тензорезис-тора. два из которых, воспринимающие деформацию цилиндра под действием давления, составляют активные плечи моста сопротивлений, а два других 5 — пассивные плечи, предназначенные для температурной компенсации нуля мостовой схемы. Тензорезисторы укреплены на цилиндре с помощью специального цемента и защищены от воздействия окружающей среды герметичным кожухом 3.

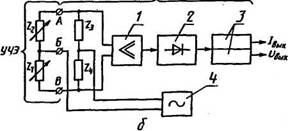

Мостовая схема выдает электрический сигнал постоянного тока, который преобразуется в пропорциональное напряжение переменного тока и после усиления вновь преобразуется в токовый выходной сигнал 0—5, 0—20 или 4—20 мА. Электронный блок содержит также масштабный делитель, который позволяет ступенчато изменять коэффициент усиления выходного сигнала мостовой схемы. Благодаря этому один и тот же УЧЭ

охватывает четыре диапазона давлений. Выпускаются три модели преобразователя, которые обеспечивают верхние пределы измерений, МПа:

2160..-. 1,0; 1,6; 2,5; 4,0

2170 6 ; 10 ; 16 ; 25

2180 …. 40 ; 60 ; 100;160

Пределы основной допускаемой погрешности составляют 0,25; 0,5 и 1,0 от верхнего предела измерений.

Преобразователь предназначен для работы при температуре окружающего воздуха от -30 до +80°С. Габаритные размеры 130X185X45 мм, масса не более 1 кг.

Для измерения давлений менее 1 МПа (10 кгс/см2) может быть использован тензопреобразователь балочного типа. Преобразователь (рис. 42, б) содержит закрепленную на фланце 1 мембрану 2 с жестким центром, которая преобразует давление в силу, передаваемую благодаря стержню 3 на упругую балку 4. Закрепленные на балке тензорезисторы 5, один из которых испытывает растягивающие напряжения, а другой — сжимающие напряжения, включены в мостовую схему. Возможности данной схемы при понижении диапазона измерений давления в принципе неограничены.

Общий недостаток конструкций с наклеиваемыми проволочными тензорезисторами — нестабильность закрепления последних на деформируемой поверхности, особенно при воздействии повышенных температур. С этой точки зрения предпочтительнее „свободные" тензорезистив-ные преобразователи, которые почти полностью совмещают функции упругого элемента и тензорезистора, обеспечивая высокую собственную частоту и хорошую стабильность нуля, так как жесткость других упругих элементов (мембраны, сильфона и пр.) в этом случае выбирается существенно меньшей.

Преобразователь указанного типа (рис. 42, в) содержит защемленную по краям мембрану 3, на которой закреплены стержни 1 и 4. На концах стержней смонтированы „свободные" проволочные тензорезисторы 2 и 5. Под действием разности давлений мембрана деформируется, благодаря чему стержни поворачиваются з разные стороны, увеличивая натяжение одного из тензорезисторов и уменьшая натяжение другого. На выходе мостовой схемы, активными плечами которой являются оба тензорезистора, возникает выходной электрический сигнал, преобразуемый далее обычными способами.

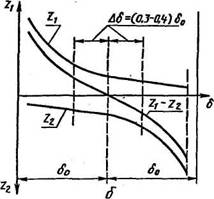

Если стержни закреплены на расстоянии г = R/y/T от центра мембраны, то угол их поворота

±^.-_£1.р, (4.16)

где R — радиус мембраны; h — толщина мембраны; Е — модуль упругости материала; ц — коэффициент Пуассона.

При жесткости нитей, существенно превышающей жесткость мембраны, поворот стержней практически не происходит вследствие компенсации момента со стороны мембраны моментом сил натяжения нитей.

Следует отметить, что все проволочные тензорезисторы имеют относительно низкие выходные сигналы (по сравнению с индуктивными и емкостными преобразователями).

Одним из существенных недостатков проволочных тензорезисторов является небольшая теплоотдача материала проволоки, так как площадь теплоотдачи составляет половину цилиндрической поверхности проволоки. Поэтому возможности миниатюризации ограничиваются допускаемым уменьшением диаметра проволоки, который обычно составляет не менее 20—30 мкм. Гораздо большие возможности предоставляет техника изготовления тензорезисторов из металлической фольги, которая к настоящему времени достаточно хорошо испытана и отработана. Типичная конструкция фольгового тензорезистора (рис. 43, а) состоит из тонкой

Рис. 43. Фольговый тензорезистор

металлической фольги 1, выполненной в виде петлеобразной решетки, которая специальным клеем закреплена на подложке 2 из изоляционного материала. К расширенным концам решетки припаиваются проволоч-

ные токосъемники 3, а сверху на решетку наносится изоляционное покрытие 4 для защиты от воздействия окружающей среды. Сопротивление резистора определяется базой /, числом последовательно соединенных полосок фольги и их поперечным сечением. В качестве материала фольги обычно применяют константан, подложки — бакелитовую или эпоксидную смолу. Для изготовления фольговых тензорезисторов и их закрепления на поверхности УЧЭ используются в зависимости от условий работы (температуры, влажности, агрессивности среды) различные клеящие составы, затвердевающие в горячем состоянии.

Толщина h фольги обычно составляет 3—10 мкм, а ширина Ъ = 0,1 мм и более. Поэтому по сравнению с проволочными тензорезисторами во много раз увеличивается теплоотдача, а, следовательно, уменьшается нагрев тензорезистора при прочих равных условиях. Коэффициент тензо-чувствительности составляет к — 2,1—2,3 (для константана). Размеры тензорезисторов могут быть доведены до / = 2—3 мм.

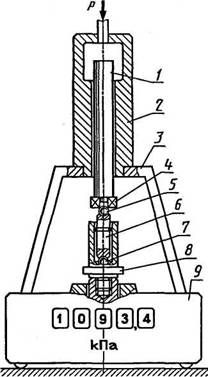

Тензорезисторы закрепляются непосредственно на поверхности УЧЭ или на упругую балочку, связанную с УЧЭ жестким стержнем, и включаются в мостовую схему. Манометры, основанные на указанном принципе, позволяют измерять давление с высокой точностью. Так, цифровой манометр „Diptron 2" фирмы „Wallance & Tiernan" (ФРГ) предназначен для измерения давления с погрешностью 0,05 %. Манометр (рис. 43, б) содержит сильфон 1, преобразующий измеряемое давление р в усилие, которое с помощью стержня 2 изгибает упругую балку 4. Пропорциональная давлению деформация воспринимается тензорезисторами 3, включенными в мостовую схему, причем два резистора работают на растяжение, а два других — на сжатие. Усилителем 1 (рис. 43, в) выходной сигнал усиливается и после преобразований поступает на цифровое табло указателя 2. Одновременно происходит преобразование в аналоговый и кодовый выходные сигналы.

Узлы измерительного механизма, усилителя, блока питания и показывающего устройства помещены в общий корпус. Габаритные размеры 120X150X230 мм, масса 4 кг. Манометр изготовляется на диапазоны измерений от 0—0,1 бар (0 — 10 кПа) до 0—25 бар (0 — 2,5 МПа) и предназначен для измерения избыточного давления и разрежения. Погрешность измерений, включая нелинейность и гистерезис, 0,05 % верхнего предела измерений. Влияние изменений температуры в диапазоне 10—40° С не превышает ±0,005 % на 1°С.

Несмотря на ряд очевидных достоинств (высокая точность, хорошая долговременная стабильность, высокая собственная частота, применимость для изготовления небольших серий) фольговые тензорезисторы имеют также и недостатки: относительную дороговизну в связи с жесткими допусками на изготовление; невысокую тензочувствительность, свойственную всем металлическим тензорезисторам (к — 2), что требует соответствующего усиления; ограниченные диапазон температур и возможности миниатюризации.

Тонкопленочные тензорезисторы. Дальнейшие возможности развития тензорезистивных манометров предоставила тонкопленочная техни-

ка, получившая в последнее время распространение в различных областях микроэлектроники, в которой в отличие от фольговой техники перед нанесением на подложку проводящего материала тензорезисгоров на поверхность УЧЭ наносится изоляционный слой толщиной в несколько мкм, затем низкоомные проводники монтажной схемы и в последнюю очередь сам тензорезистор. При этом применяются методы напыления в вакууме, плазменной активации паров требуемых химических веществ и пр., которые позволяют наносить не только металлические пленки, но и поликристаллические материалы с повышенным коэффициентом тензочувствительности {к — 30—50). Все это позволяет существенно уменьшить размеры УЧЭ при одновременном уменьшении диапазона измерений. Однако сложность технологии изготовления требует значительных затрат на оборудование. Поэтому изготовление тонкопленочных тензорезисторов рентабельно только при условии их массового производства. —

В отличие от металлических тензорезисторов, сопротивление которых изменяется вследствие деформации поперечного сечения, в полупроводниковых тензорезисторах чувствительным к натяжению является удельное сопротивление, которое занимает очень широкий диапазон значений. Если удельное сопротивление проводников находится в диапазонах от 10~5

до’10"8 Ом.м, а диэлектриков от 1010 до 1016

Ом.м, то диапазон удельных сопротивлений полупроводников простирается от 10"s до 104, т. е. охватывает почти 10 порядков. Помимо этого сопротивление полупроводников существенно зависит от содержания в них примесей, подбором которых можно изменять сопротивление в нужном направлении. Примеси, которые создают в полупроводнике свободные электроны, называют донорными, а сам полупроводник называют п-типа

(от „негатив" — отрицательный). Примеси, которые захватывают валентный электрон и при этом у одного из атомов полупроводника возникает „дырка", называют акцепторными (принимающими), а проводимость проводника р-типа (от „позитив" — положительный). Количество свободных носителей зарядов (электронов и дырок) определяет проводимость, а, следовательно, и удельное сопротивление полупроводника. При этом чувствительность удельного сопротивления полупроводникового тензо-резистора к его деформации существенно выше, чем изменение сопротивления под влиянием изменения поперечного сечения. Поэтому коэффициент тензочувствительности (4.14) полупроводникового тензорезис-тора практически равен к = т. Если для металлических тензорезисторов коэффициент тензочувствительности к = 2, то коэффициент тензочувствительности кремния к = 125-135 при р-проводимости и к = -(100-

—130) при и-проводимости. Это позволяет существенно упростить аппаратуру для усиления выходного сигнала,

Конструктивное выполнение полупроводниковых тензорезисторов аналогично тонкопленочным тензорезисторам (рис. 43, а). Те же технологические приемы применяются и при изготовлении полупроводниковых тензорезисторов. При этом используются два основных способа:

полупроводниковый кремниевый тензорезистор наносится на изолирующую сапфировую подложку (КНС структура);

полупроводниковый кремниевый тензорезистор с р-проводимостью наносится на кремниевую подложку с n-проводимостью (КНК структура) .

В зависимости от конструктивного исполнения полупроводниковые тензорезистивные преобразователи применяются для измерения абсолютного и избыточного давления (разряжения) и разности давлений.

В нашей стране серийно изготовляются полупроводниковые преобразователи типа „Сапфир-22", основанные на КНС структуре.

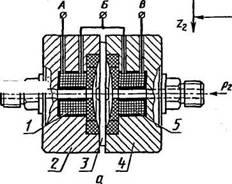

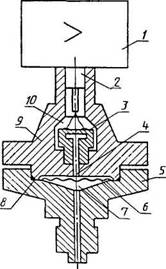

Схема преобразователя „Сапфир-22ДИ", предназначенного для измерения избыточного давления, представлена на рис. 44. Мембранный полу-

|

|

|

|

Рис. 44. Преобразователь „Сапфир-22ДИ’: Рис. 45. Преобразователь „Сапфир-22ДА"

проводниковый тензопреобразователь 3 размещен внутри основания 9. Внутренняя полость 4 тензопреобразователя заполнена кремнийоргани-ческой жидкостью и отделена от измеряемой среды металлической гофрированной мембраной 6, приваренной по наружному контуру к основанию 9. Измеряемое давление подается в камеру фланца 5. Между основанием 9 и фланцем 5 помещена уплотняющая прокладка 8. Полость 10 сообщена с окружающей атмосферой.

Измеряемое давление воздействует на мембрану 6 и через жидкость передается на мембрану тензопреобразователя 3, вызывая ее прогиб и соответствующее изменение сопротивления тензорезисторов, соединенных в мостовую схему. Электрический сигнал по проводам через герметичный вывод 2 поступает в электронный блок 1, который содержит корректоры для плавной подстройки диапазона и нуля выходного сигнала. При измерении абсолютного давления полость 10 откачивается и герметизируется. Как при измерении избыточного давления, так и абсолютного давления в данной конструкции измеряемое давление воздействует через жидкость непосредственно на мембрану тензопреобразователя.

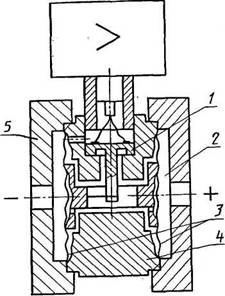

Для измерения абсолютных давлений не более 250 кПа применяется преобразователь „Сапфир-22ДА" (рис. 45). В отличие от предыдущего здесь применен мембранно-рычажный тензопреобразователь 4, который размещен внутри основания 9 и отделен от измеряемой среды металлической гофрированной мембраной 8, а от вакуумированной полости 12 металлической мембраной 14. Обе мембраны по наружному контуру приварены к основанию 9 и соединены между собой центральным штоком 6, который связан с концом рычага 5 тензопреобразователя с помощью упругой тяги 13. Внутренние полости основания также вакууми-рованы. Фланцы 10 nil уплотнены на основании 9 прокладками 3.

Измеряемое абсолютное давление подается в камеру 7. При этом последовательно происходят прогиб мембран 8 и 14, изгиб мембраны тензопреобразователя 4 и изменение сопротивления тензорезисторов. Электрический сигнал от тензопреобразователя передается по проводам через герметичный вывод 2 на электронный блок 1.

Аналогичная конструкция используется для измерения разности давлений (рис. 46). В отличие от предыдущей внутренняя полость основания 4 между мембранами 3 заполнена кремнийорганической жидкостью. Воздействие измеряемой разности давлений, большее из которых подается в камеру 2, меньшее — в камеру 5, вызывает прогиб мембран 3, изгиб мембраны тензопреобразователя 1 и изменение сопротивления тензорезисторов. Измерительный блок выдерживает без разрушения воздействие односторонней перегрузки избыточным давлением. Это обеспечивается тем, что торцевые поверхности основания 4 профилированы одинаково с поверхностями мембран 3.

Преобразователи „Сапфир-22" имеют унифицированное электронное устройство, преобразующее электрический сигнал тензорезисторного моста в аналоговый стандартный сигнал 0—5 или 0—20 или 4—20 мА постоянного тока. Электрическое питание преобразователей осуществляется от источника питания постоянного тока напряжением (36±0,72) В. Преобразователи предназначены для работы при температуре от 5 до 50°С, по требованию заказчика возможно расширение диапазона температур от —20 до +80°С. Пределы допускаемой основной погрешности ±0,25 % и ±0,5 %, верхние пределы измерений от 0,25 кПа до 100 МПа.

Зарубежные полупроводниковые преобразователи в основном используют тензорезисторы с КНК структурой. Одна из ведущих в этой области фирма „Druck Ltd" (Англия) освоила промышленный выпуск

|

|

полупроводниковых датчиков в комплекте с вторичными показывающими приборами типа DPJ 220 с цифровым отсчетом. Манометр отличается высокой точностью. Суммарная погрешность, вызываемая нелинейностью, гистерезисом и воспроизводимостью показаний, не превышает 0,1 % верхнего предела измерений. Долговременная стабильность составляет ±0,02 % за три месяца, температурный коэффициент ±0,01 % на 1°С. Диапазоны измерений: от 0—7,5 кПа до 0—50 МПа при измерении избыточного давления; от 0— 17,5кПа до 0—3,5 МПа при измерении разности давлений; от 0—35 кПа до 0—50 МПа при измерении абсолютного давления.

Рис. 46. Преобразователь для измерения разности давлений

Контрольный вопрос № 7

Что определяет тензочувствительность резистивных полупроводниковых тензодатчиков к давлению — изменение геометрических размеров тензорезистора или изменение удельного электрического сопротивления материала тензорезистора?

Если Вы считаете изменение геометрических размеров, то см. с. 108, если — изменение удельного электросопротивления, то см. с. 110.

При этом достигнут хороший уровень миниатюризации. Масса вторичного прибора составляет 0,6 кг, габаритные размеры 100X45X200мм. Питание осуществляется от сети переменного тока 220 В, аналоговый токовый выходной сигнал 4—20 мА.

Преимуществами тензорезистивных полупроводниковых преобразователей является: высокий коэффициент тензочувствительности; возможность миниатюризации чувствительного элемента; непосредственное применение достижений современной микроэлектроники.

К недостаткам полупроводниковых преобразователей относятся: сложность технологии изготовления ЧЭ, что неприемлемо при мелкосерийном производстве; хрупкость ЧЭ, что ограничивает их применение в условиях сотрясений, скачков давления; относительно большое влияние

температуры на коэффициент тензочувствительности. Последнее осо ен-но важно для тензорезисторов, основанных на КНК структурах, максимальная температура эксплуатации которых ограничена 120°С.

‘ трубчатую пружину 1, один

‘ трубчатую пружину 1, один